Рабочим циклом двигателя внутреннего сгорания называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом рабочем цилиндре. Главная задача рабочего процесса заключается в превращение тепловой энергии от сгорания рабочего тела в механическую работу, в частности во вращательное движение коленчатого вала. Автомобильные двигатели чаще всего работают по четырёхтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения и выпуска.

В карбюраторном четырёхтактном двигателе рабочий цикл происходит следующим образом.

Первый такт — впуск.

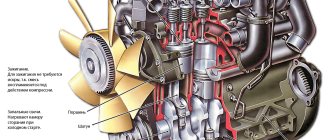

Устройство современного двигателя

|

Поршень перемещается от ВМТ к НМТ, через открытый впускной клапан в цилиндр поступает очищенный воздух (из-за разрежения, создаваемого поршнем). Воздух перемешивается с небольшим количеством оставшихся от предыдущего цикла отработавших газов, температура повышается и в конце такта впуска достигает 300—320 К, а давление 0.08—0.09 МПа. Коэффициент наполнения цилиндра 0,9 и выше, т. е. больше, чем у карбюраторного двигателя.

Преимущества четырёхтактных двигателей:

- Экономичность расхода топлива за счет меньшего количества рабочих ходов в единицу времени;

- Надежность обусловлена тепловым режимом, который у 4-х тактных ДВС более мягкий;

- Двигатель работает значительно тише чем свой двухтактный собрат.

В отличие от двухтактного двигателя, в котором смазка коленвала, подшипников коленвала, компрессионных колец, поршня, пальца поршня и цилиндра осуществляется благодаря добавлению смазочного материала в топливо, — коленвал четырехтактного двигателя смазывается принудительно давлением. На зеркале поршня и стенках глушителя и выхлопной системе образуется значительно меньше нагара. К тому же, в 2-тактном двигателе происходит выброс топливной смеси в выхлопную трубу и влияет на экологию. С экологией у отдельная проблема.

Третий такт — рабочий ход.

В конце такта сжатия (20—30 градусов угла поворота коленчатого вала ло прихода поршня в ВМТ) с помощью насоса через форсунку в цилиндр под высоким давлением (15—20 МПа) в мелкораспыленном виде впрыскивается порция топлива. Топливо от соприкосновения с нагретым воздухом испаряется, его пары перемешиваются с нагретым воздухом и воспламеняются. При сгорании топлива, вследствие подвода большого количества теплоты, резко увеличиваются лишение и температура образовавшихся газов. В начале такта расширения давление газов составляет 7—8 МПа. а температура 2100—2300 К. Под действием давления поршень перемешается от ВМТ к НМТ, совершая полезную работу. Объем цилиндра увеличивается, давление и температура газов снижаются и при подходе поршня к НМТ составляют 0,2-0,4 МПа .

Синхронная работа нескольких цилиндров

Выше были описан принцип работы ДВС, при этом рассматривались процессы в одном цилиндре. Однако, как известно, большинство двигателей являются многоцилиндровыми. Для того чтобы добиться ровной и синхронной работы всех цилиндров, рабочий ход поршня в каждом отдельном цилиндре должен происходить через равный промежуток времени (одинаковые углы поворота коленвала).

При этом последовательность, с которой чередуются одинаковые такты в разных цилиндрах, принято называть порядком работы ДВС (например, 1-2-4-3). На практике это выглядит таким образом, что после рабочего хода в цилиндре 1, далее рабочий ход происходит во втором, четвертом, а уже затем в третьем цилиндре.

В зависимости от компоновки двигателя и его конструктивных особенностей последовательность (порядок работы) может быть разной. Дело в том, что двигатели бывают не только рядными, но и V-образными.

Во втором случае такая компоновка позволяет разместить цилиндры под углом, при этом становится возможным увеличить общее количество цилиндров без увеличения самой длины блока цилиндра двигателя. Такое решение позволяет разместить мощный многоцилиндровый ДВС под капотом не только большого внедорожника или грузовика, но и легкового авто.

Четвертый такт — выпуск.

Поршень перемещается от НМТ к ВМТ. Через открытый выпускной клапан отработавшие газы выталкиваются через выпускной трубопровод в окружающую среду. В конце такта выпуска давление газов равно 0,11 -0,12 МПа, температура 850—1200. После этого рабочий цикл дизеля повторяется. В двухтактных двигателях время, отводимое на рабочий цикл, используется более полно, так как процессы выпуска и впуска совмещены по времени с процессами сжатия и рабочего хода. Рабочий цикл происходит за 360 градусов (один оборот коленчатого вала).

При движении поршня от ВМТ к НМТ одновременно происходят процессы расширения и выпуска с продувкой цилиндра, а при обратном движении от НМТ к ВМ1 впуск и сжатие. Изменения параметров цикла (давление и температура) соответствуют изменениям параметров четырехтактного двигателя. Сравнение рабочих циклов четырех- , двухтактных двигателей показывает, что при одинаковых размерах цилиндра и частоте вращения коленчатого вала мощность двухтактных двигателей выше в 1.5—1,7 раза. Он проще по конструкции и компактнее. К недостаткам двухтактного двигателя следует отнести ограниченное время газообмена, что ухудшает очистку цилиндра от отработавших газов, увеличивает потери части свежею заряда, снижает экономичность.

Работа дизельного двигателя, подробнее

Недостатки четырёхтактных двигателей:

Все холостые ходы (впуск, сжатие, выпуск) совершаются за счёт кинетической энергии, запасённой кривошипно-шатунным механизмом и связанными с ним деталями во время рабочего хода, в процессе которого химическая энергия топлива превращается в механическую энергию движущихся частей двигателя. Поскольку сгорание происходит в доли секунд, то оно сопровождается быстрым увеличением нагрузки на крышку (головку) цилиндра, поршень и другие детали двигателя внутреннего сгорания. Наличие такой нагрузки неизбежно приводит к необходимости увеличить массу движущихся деталей (для повышения прочности), что в свою очередь сопровождается ростом инерционных нагрузок на движущиеся детали.

К недостаткам можно отнести и необходимость регулировки теплового зазора клапанов, большее количество деталей и, соответственно, каждую из них потребуется когда-то поменять на исправную. Четырехтактные ДВС имеют большие размеры, их детали более объёмны и сложны. Для осуществления ремонта таких двигателей, необходимо использовать тяжелое гаражное оборудование: стенды-кантователи, стенды для ремонта ДВС, кран-манипулятор и т.д.

Конструкция агрегата

Распредвал четырехтактного мотора размещается в крышке цилиндра. Он приводится в действие ведущим колесом, вмонтированном в коленчатый вал. Распределительный вал открывает и закрывает один из клапанов: выпускной или впускной, в зависимости от расположения поршня. На распределительном вале также расположены кулачки, которые приводят в действие клапанные коромысла.

Коромысла после срабатывания, начинают воздействовать на определенный клапан и открывают его. Важно, что между регулировочным винтом и клапаном должен быть тепловой зазор (узкий промежуток). При нагреве металл расширяется, поэтому, если зазор слишком маленький или его нет вообще, клапаны не могут закрыть полностью каналы выпуска и впуска.

У клапана впуска зазор должен быть меньше, чем у клапана выпуска, потому как газы выхлопа горячее, чем смесь. Соответственно клапан впуска нагревается меньше, чем клапаны выпуска.

Способы продувки цилиндров

Очевидно, что процесс продувки, механизм, квалифицирующийся, как сложный. Правильно выполненная продувка напрямую влияет на показатели мощности и коэффициента полезного действия. Для улучшения характеристик, конструкторы постоянно стараются усовершенствовать и довести процесс до идеала.

Как можно продуть цилиндр:

«Контурная» продувка.Вид продувки прост и поэтому распространён. Недостаток то, что применение связано с перерасходом топлива. Разновидности контурной продувки: возвратно-петлевая, дефлекторная, высотная.

«П-образная» продувка.Принцип «П-образной» заключается в применении только на моторах с двумя цилиндрами. При проведении, один цилиндр участвует в процессе впуска газов, второй выпускает отработку. Эффект продувки ощущается в топливной экономичности, процесс сопровождается неравномерным нагревом пары, отвечающей за выпуск.

«Клапанно-щелевая» продувка.Отличается тем, что требует наличия газораспределительного механизма для управления клапанами. Клапан используется, как для предоставления горючего, так и для вывода отработанных паров. Продувка предусматривает отвод отработки посредством клапана в головке цилиндров и поступление горючего через отверстия. Преимущество, что продувка повышает топливную экономичность и минимизирует показатель токсичности выпускаемых паров. Недостаток, сложность конструкции и нарушения режимов, связанных с повышением температуры работы агрегата.

«Прямоточная» продувка.Используется в силовых установках с количеством поршней равным двум. При этом расположение цилиндра находится в горизонтальном положении. Поршни двигаются, друг навстречу другу. В движении каждый поршень освобождает и перекрывает клапан: один поршень впускает порцию горючего, второй удаляет порцию отработки из цилиндра. Камера сгорания образуется в момент сближения поршней друг с другом. Эффект этого варианта продувки максимален: удаляет сгоревшие газы и экономит горючее. Минус, требуется сложный механизм кривошипов и шатунов, показатели температуры двигателя требуют применения охладителей и устойчивых материалов для изготовления деталей.

Двухтактный двигатель 5 ТДФ с прямоточной продувкой

ФОРМУЛА ИЗОБРЕТЕНИЯ

Что такое объем двигателя автомобиля Одной из важнейших характеристик любого бензинового или дизельного двигателя является его рабочий объем. С момента появления первых ДВС эта характеристика мотора выступает первостепенным показателем, по

1. Двигатель внутреннего сгорания: 5-тактный роторный двигатель с вращающимися запорными элементами, раздельными секциями сжатия и расширения рабочего тела и обособленными камерами сгорания неизменного объема, содержащий имеющий возможность вращаться цилиндрический ротор, оснащенный лопастями, который размещен в полом корпусе, оснащенном окнами для газообмена, имеющий по окружности внутренней поверхности корпуса симметрично размещенные цилиндрические полые гнезда, числом, равные числу лопастей ротора, где установлены могущие вращаться запорные барабаны, в котором объемное взаиморасположение наружной цилиндрической поверхности ротора и кольцевой внутренней поверхности корпуса, а так же поверхностей лопастей ротора и запорных барабанов, образует рабочие камеры — сегменты «расширения» и сегменты «выпуска», могущие изменять свой объем, и имеющий через шестеренчатые передачи привод от главного вала на валы других вращающихся технологических элементов, отличающийся тем, что в корпусе двигателя устроены отдельные секции сжатия с размещенными в них имеющими возможность вращаться лопастными роторами, и число этих секций сжатия равно числу лопастей главного рабочего ротора и числу запорных барабанов; как и на корпусе двигателя устроены полые камеры сгорания неизменного объема, числом, в два раза превышающим число запорных барабанов, при этом объемы секций сжатия, камер сгорания и объемы дуговых секторов главной роторной секции двигателя взаимно расположены так, что имеют возможность сообщаться между собой через предельно короткие газоходы с окнами перепуска, которые имеют возможность периодически отпираться и запираться, за счет действия имеющих возможность вращаться цилиндрических золотниковых клапанов, в режиме который обеспечивает последовательное осуществление полного цикла технологических тактов двигателя внутреннего сгорания; при этом взаимное размещение окон перепуска рабочих агентов, режим их «отпирания-запирания» имеющими возможность вращаться цилиндрическими золотниковыми клапанами, как и взаимосвязанное соответствие угловых положений имеющих возможность вращаться лопастей главного рабочего ротора, лопастей роторов секций сжатия и проемов запорных барабанов, как и настройка моментов искры свечей зажигания, устроены так, чтобы поджигание и полное сгорание сжатой рабочей смеси в камерах сгорания имели возможность происходить в запертом и неизменном объеме этих камер при всех закрытых окнах перепуска рабочего тела, а режим работы каждой группы из двух камер сгорания для каждого сектора расширения главной роторной секции настроен так, что из двух соседних камер, имеющих возможность выбрасывать рабочие газы в один и тот же сегмент расширения главной роторной секции, каждый очередной такт «расширения» имеет возможность выбрасывать газы в сектор расширения только одна из них, и такой режим последовательного чередования между собой камер сгорания в тактах соединения с сегментом расширения главной роторной секции может осуществляться в поступательной последовательности.

2. Двигатель по п.1, отличающийся тем, что главный рабочий ротор и каждый из роторов секций сжатия имеют общие запорные барабаны; при этом роторы и запорные барабаны, плотно соприкасающиеся между собой цилиндрическими боковыми поверхностями, имеют возможность вращаться согласовано с такими угловыми скоростями, что их цилиндрические поверхности вращаются в противоположных направлениях с одинаковой линейной скоростью, то есть контактируют поверхностями в режиме обкатывания без проскальзывания и трения относительно друг друга, при этом запорные барабаны по диаметру имеют размер по отношению к диаметру цилиндрической поверхности главного ротора — во столько раз меньший, во сколько раз количество пропускных проемов в барабане меньше количества лопастей на главном роторе (к примеру: в 2 или в 3 раза), а размер диаметра цилиндрической части роторов секций сжатия равен диаметру запорных барабанов, и число лопастей роторов секций сжатия равно числу пропускных проемов в запорном барабане.

3. Двигатель по п.1, отличающийся тем, что количество запорных барабанов равно количеству лопастей на главном роторе и при имеющейся возможности лопастям главного ротора проходить в пропускных проемах запорных барабанов их поверхности не соприкасаются между собой, но проходят без соприкосновения на минимально возможном расстоянии между их ближайшими поверхностями без трения.

История

Приблизительно в 1854—1857 годах итальянцами Феличче Матоци и Евгением Барсанти было создано устройство, которое по имеющимся сегодня сведениям было похоже на четырехтактный мотор. Изобретение итальянцев было утеряно и только в 1861 году. Алфоном де Роше был запатентован двигатель такого типа.

Впервые пригодный к работе четырехтактный мотор создал немецкий инженер Николаус Отто. В его честь был назван четырехтактный цикл работы циклом Отто, а 4-тактный мотор, применяющий свечи зажигания, называют двигателем Отто.

Устройство автомобиля для чайников

На каждом штифте установлены по два шатуна: на первом — шатун первого и четвертого цилиндров, на втором — второго и пятого, на третьем — третьего и шестого цилиндров. Кривошипно-шатунные механизмы V-образных четырехтактных двигателей и схемы их работы показаны на рисунке 3.

Порядок работы цилиндров в таком двигателе 1-4-2-5-3-6.

В этих двигателях невозможно добиться равномерного чередования ходов цилиндров. Они проходят через 90˚ и 150˚.

Если первый цилиндр движется, четвертый цилиндр начинается под углом 90 °, второй цилиндр — под углом.150 °, пятый — 90 °, шестой — 150 °, что является существенным недостатком данного конструктивного решения расположения цилиндров в шестицилиндровом двигателе.