Инжектор – это своеобразная система, которая предназначена для переправки топлива в цилиндры автомобиля. Для этого используются форсунки, которые получают электронный сигнал от блока управления автомобиля. Стоит отметить, что подача топлива осуществляется исключительно точечным методом. Инжекторная система на сегодняшний день считается достаточно распространенной. Подобные конструкции представляют собой значительно более модифицированные версии карбюратора.

Стоит отметить, что первая подобная система была разработана еще в конце 19 века. А вот внедрение в само автомобилестроение произошло только во второй половине 20 века. Дело в том, что специалисты считали данный механизм слишком сложным и неоправданно дорогим.

На сегодняшний день все современные двигатели, оснащённые инжекторными системами подачи топлива, работающие по точечной поточечной подачи топлива в цилиндры, производится со специальными электронными блоками управления. Альтернативой ему может быть контроллер или система управления двигателем. Но, в любом случае, все эти приборы относятся к компьютерным. Именно они обеспечивают инжекторную систему должной информацией, на основании которой она может работать, корректировать дозу подачи топлива, частоту впрыска и другое.

Когда появился инжектор

Карбюратор, судя по всему, уже смешал отведенное ему количество топлива с воздухом в XX веке и его время стремительно подходит к концу. Несмотря на то что инжекторная система подачи топлива появилась гораздо раньше, чем карбюратор, она только начинает обживаться под капотами автомобилей. Своим происхождением впрыск обязан итальянскому физику и изобретателю Джованни Вентури, который изобрел форсунку с переменным сечением и скромненько назвал ее Труба Вентури.

Использовать ее в автомобилях начали ребята из гаража Леона Левассора. Что-то наподобие современного впрыска они ставили на свои автомобили еще в 1902 году. После этого автомобильные системы питания метались в поисках лучшего устройства, а инжектор нашел себе применение в авиационных двигателях. К концу 40-х годов все военные истребители поголовно пользовались инжекторной системой питания до тех пор, пока военная авиация не перешла на реактивную тягу.

Немного истории

Активно устанавливаться такая система питания на автомобилях стала со средины 80-х годов, когда начали вводиться нормы экологичности выбросов. Сама идея инжекторной системы впрыска топлива появилась значительно раньше, еще в 30-х годах. Но тогда основная задача крылась не в экологичном выхлопе, а повышении мощности.

Но активное развитие электроники дало «вторую жизнь» инжекторной системе. И немаловажную роль в этом сыграла борьба за уменьшение выброса вредных веществ. В поисках замены карбюратору, который уже не соответствовал нормативам экологии, конструкторы вернулись к инжекторной системе впрыска топлива, но кардинально пересмотрели ее работу и конструкцию.

Основные преимущества инжекторной системы

Современные специалисты отмечают сразу несколько преимуществ подобных видов систем подачи топлива. А именно:

- Удалось достигнуть значительного снижения расхода топлива. Это стало возможным благодаря четкому контролю подачи топлива.

- Подобная система способствует повышению мощности. Для сравнения карбюраторные двигатели внутреннего сгорания имеют мощность на среднем на 10% меньше нежели идентичные инжекторные.

- Автоматизированная система впрыска. Стоит помнить, что в карбюраторных автомобилях функцию регулировки выполняет подсос и регулировочные винты. В данном же случае водителю не придется тратить время, и система все сделаем за него.

Плюсы и минусы

Преимущества, которыми обладает центральная система впрыска:

- простота и дешевизна конструкции;

- для смены режимов работы достаточно провести регулировку одной форсунки;

- при смене карбюратора на инжектор (моновпрыск) существенных изменений в систему питания не производится.

К недостаткам относится то, что не выходит достигнуть высоких показаний экологичности. Поэтому на сегодняшний день автомобили с моновпрыском нельзя встретить в продаже и эксплуатации в развитых странах Америки, Европы и Азии. Разве что в странах третьего мира они будут беспрепятственно колесить по дорогам.

И самое большое неудобство — это то, что при выходе из строя форсунки двигатель останавливается и запустить его невозможно.

Разнообразие инжекторных систем

В современности существует два вида инжекторов. Первый относится к системам моновпрыска. В данном случае одна форсунка осуществляет подачу топлива в коллектор на все цилиндры. Среди автомобилистов подобная система более известна, как электронный карбюратор. Однако, современные производители уже отошли от данной технологии, и встретить подобную систему можно только в старых моделях.

Вторая система подразумевает распределённый впрыск, то есть многоточечный впрыск. В данном случае устанавливается отдельная форсунка во впускном тракте каждого цилиндра и каждая из них осуществляет подачу определённого объёма топлива в камеру сгорания.

По способу распределения впрыска подобные системы делятся на:

- Одновременную. Система встречается очень редко, но всё же имеет место быть. Ее особенностью является то, что всего за один оборот коленчатого вала абсолютно все форсунки отрабатывают в одно и тоже время.

- Попарную параллельную. В данном случае форсунки работают по парам. Другими словами, за один оборот коленчатого вала только одна пара форсунок работает.

- Последовательную. Данный вид распределения впрыска является самым распространенным. Особенностью является то, что за один оборот вала каждая форсунка по разу открывается перед тактом впуска. При этом регулировка происходит отдельно.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Отрицательные характеристики систем

Несмотря на огромный перечень положительных характеристик, данный механизм, как и многие другие, имеет и свою темную сторону. К минусам данной конструкции относятся:

- довольно большая стоимость ремонта;

- высокая стоимость комплектующих;

- маленькая вероятность возможности ремонта;

- большие требования к качеству топлива;

- определить неисправность может только профессионал;

- диагностика стоит достаточно дорого;

- для ремонта нужно иметь специальное оборудование.

Стоит отметить, что инжекторный тип впрыска топлива со временем может приводить к тому, что впускной клапан закоксовывается. Это происходит из-за того, что он просто не омывается топливом, которое, в некотором роде, его очищает.

Преимущества и недостатки

Инжектор получил огромную популярность в современном мире. Это обусловлено следующими плюсами:

- Режим работы меняется автоматически, без использования человеческого фактора;

- Полностью отсутствует необходимость в ручной настройке;

- Двигатель очень экономичный;

- Полностью соответствует всем экологическим нормам;

- Очень легко запускать в любую погоду, нет потери мощности.

Кончено, без недостатков никуда. О них тоже стоит рассказать:

- Довольно высокая стоимость и обслуживание;

- Многие детали непригодны к ремонту. То есть их придется полностью выкидывать и менять на новые;

- Производить ремонт и обслуживание в домашних условиях практически невозможно. Для этого требуется специальное оборудование и опыт;

- Двигатель очень зависим от напряжения сети.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

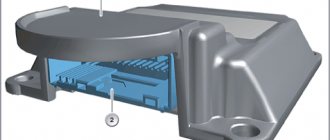

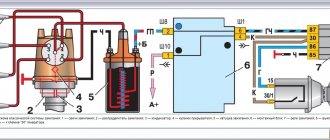

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Типы инжекторных форсунок

Инжекторные форсунки различаются по способам впрыска:

- Электромагнитная;

- Электрогидравлическая;

- Пьезоэлектрическая.

Электромагнитная форсунка – довольно проста и ставится на бензиновые моторы (в большинстве случаев). Ею оснащают и двигатели с непосредственным впрыском. Ее главными составными частями являются оснащенный иглой электромагнитный клапан, а также сопло. В процессе функционирования на обмотку клапана подается электрический разряд. Частотой его подачи ведает специальный электронный блок управления. В ходе процесса происходит образование электромагнитного поля. Оно втягивает иглу, освобождает сопло и происходит впрыск, причем делается это одновременно со сжиманием пружины, которая разжимается после исчезновения электромагнитного поля и возвращает иглу в исходное положение.

Электрогидравлическая форсунка – применяется на дизельных моторах (в том числе с системой Common Rail). Основные элементы данной форсунки – это камера управления, дроссели (впускной и сливной) и электромагнитный клапан. Работают они благодаря разнице в давлении солярки на форсунку и поршень: иглу форсунки топливо прижимает к седлу, тогда как электромагнитный клапан закрыт (обесточен).

Когда блок управления открывает клапан, открывается и дроссель (сливной). Далее происходит заполнение топливной магистрали соляркой, вытекающей через дроссель. При этом начинает уменьшаться давление дизтоплива на поршень, тогда как на игле оно остается прежним. Из-за этого игла приподнимается и осуществляется впрыск.

Пьезоэлектрическая форсунка – это наиболее совершенный (в техническом отношении) вариант. Как правило, ею оснащают дизельные движки. У нее немало достоинств, среди которых скорость работы (по сравнению электромагнитным устройством она быстрее в 4 раза), а также предельно точная и выверенная дозировка. В данном случае применяется пьезокристалл, который изменяет свою длину под напряжением. Это устройство состоит из толкателя, пьезоэлемента, клапана и иглы.

Принцип работы схож с электрогидравлической форсункой. Здесь также применена схема с разницей в давлении топлива. Электрический ток удлиняет пьезоэлемент, который давит на толкатель. В результате переключающий клапан открывается, и топливо вливается в магистраль. Давление на иглу уменьшается, и она отходит вверх, производя впрыск.

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Почему инжектор лучше карбюратора?

Помнится, еще относительно недавно автомобили с инжекторной системой подачи топлива вызывали недоверие. Пожалуй, единственное логическое объяснение этому – сложность ее конструкции, из-за чего на первых порах возникали проблемы с ремонтом. В отличие от карбюратора, впрыск топлива в инжекторе не нужно регулировать, поскольку это возложено на электронную систему управления. Помимо этого, машина с инжекторным агрегатом потребляет меньше топлива, а мощность ее мотора значительно выше. Плюс ко всему — значительное снижение вредных соединение в выхлопе авто, ввиду лучшего сгорания топливной смеси, которое возможно благодаря ее правильной и дозированной подаче.

Типы инжекторов

1. Система центральной подачи топлива (моновпрыск), представлен одной форсункой, через которую топливная смесь поступает в коллектор, а с него уже распределяется по всем цилиндрам. Самый простой тип, который сегодня уже практически не применяется.

2. Система распределенной топливоподачи (многоточечный впрыск). Здесь уже через отдельные форсунки осуществляется впрыск топлива в цилиндры, то есть количество форсунок соответствует количеству цилиндров.

Многоточечная система впрыска бывает:

— Одновременного типа, когда все форсунки открываются, и впрыск топлива осуществляется в течение одного полного оборота коленвала. Практически не встречается.

— Попарно-параллельного типа, когда топливовпрыск ведется через парные форсунки, цикл работы которых определяется одним вращением коленвала. Также используется редко, однако, может быть встречаться из-за поломки датчика при последовательном типе топливоподачи.

— С последовательным (фазированным) впрыском топлива, в которой за одно вращение коленвала происходит открытие каждой из форсунок для впрыска топлива. Наиболее распространенная и совершенная система топливовпрыска, которая позволяет подать рабочую смесь непосредственной в цилиндр, при этом длительность ее подачи и дозировка рассчитываются максимально точно. Стоит отметить, что рабочее давление системы может возрастать до 200 атм.

Однако есть и ряд своих недостатков, к которым можно отнести наличие множества дорогостоящих элементов, причем некоторые из них, абсолютно неремонтопригодны. Также, в инжекторах с системой последовательного топливовпрыска очень часто закоксовываются клапана впуска, из-за того, что они практически не омываются, следовательно, и не очищаются топливной смесью.

Центральный впрыск топлива

Моновпрыск — это самый простой механизм. Второе название — центральный впрыск. И он же был первым в истории. Массовое применение получил в США в начале 2 половины ХХ века. Как работает центральный впрыск? Простота — это именно то, что понравилось не только автовладельцам, но и производителям. Конструкция очень схожа с карбюратором, только вместо него применяется форсунка.

Она устанавливается на впускном коллекторе — одна на все цилиндры двигателя, независимо от их общего количества. Топливо поступает в коллектор постоянно, как и воздух. В результате происходит образование топливовоздушной смеси, которая распределяется по цилиндрам.

Виды систем впрыска бензиновых двигателей

Впрыск может быть:

- центральным (ДВС с карбюраторами, наддроссельный впрыск),

- распределённый или коллекторный (осуществляется отдельной форсункой в каждый цилиндр двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей.

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Решения с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И множество лет – единственно доступные. Карбюратор был неотъемлемой частью топливной системы на около сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах механизации, которые применяются для садовых, строительных работ. Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на принципе втягивания топлива в поток воздуха, проходящего через карбюратор. Всё это возможно за счет сужения воздушного канала и разрежения воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое соотношение топлива к воздуху.

Как работает устройство?

- Топливо из бака забирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

С точки зрения работы всё достаточно просто. Так почему же карбюраторы уходят в историю? Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, обусловленные низкими динамическими качествами.

- Прямая зависимость от положения двигателя.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Особенности системы впрыска

Основным преимуществом системы впрыска считают точную дозировку топлива, необходимую для оптимальной работы двигателя в определенный момент и под определенной нагрузкой. Этого позволила добиться только электронная система управления. Старые инжекторные системы имели механическое управление и подавали бензин по средним потребностям мотора. Современный инжектор способен точно вычислить сколько топлива необходимо и в какой момент его нужно подать. Синхронизация системы питания с зажиганием позволяет оперативно менять как угол опережения подачи искры, так и момент подачи бензина, поэтому теоретически, инжекторные системы должны быть эффективнее и экономичнее карбюраторных.

Карбюратор: определение, принцип действия, типы

Карбюратор — это механическое устройство в двигателях внутреннего сгорания (ДВС), которое изготавливает и подает горючую смесь. В камерах карбюратора происходит смешивание топлива и воздуха, которые затем впрыскиваются в камеру сгорания. Классический карбюратор состоит из таких основных элементов: жиклера, дроссельной заслонки, диффузора и поплавковой камеры.

Дроссельная заслонка служит для регулировки количества поданного топлива в ДВС. Диффузор — это специальное трубчатое устройство, через которое в двигатель подается воздух. Жиклером называют специальный цилиндрический механизм, в котором сделаны отверстия, через которые в камеру сгорания поступает топливо. Количество топлива зависит от диаметра отверстий в жиклере. В поплавковую камеру, по специальной трубке, из бензобака подается топливо: если бензина много — то поплавок поднимается и иголкой перекрывает подачу бензина; мало топлива — поплавок опускается, иголка открывает отверстие и подача бензина возобновляется.

Не вдаваясь в подробности, рассмотрим принцип действии карбюратора. Попав в поплавковую камеру, топливо опускается по жиклерам в распылитель, который находится в нижней части диффузора. Вместе с ним туда же поступает и воздух. При запущенном двигателе поршень в первом такте опускается вниз, создавая пониженное давление в камере сгорания, при этом в распылителе поддерживается постоянное атмосферное давление. Из-за этой разницы топливо и воздух смешиваются и распыляются. В этот самый момент осуществляется подача искры и происходит воспламенение получившейся смеси. Это самое простое объяснение принципа работы карбюратора — если Вам нужна более подробная информация, то без труда найдёте её в Интернете.

Карбюраторы, в зависимости от характеристик, делятся на различные виды.

По направлению движения рабочей смеси различают модели:

— с нисходящим потоком — смесь движется сверху вниз; — с восходящим потоком — поток движется вверх; — с горизонтальным потоком.

По количеству камер карбюраторы бывают:

— однокамерные; — двухкамерные; — трехкамерные; — четырехкамерные.

Есть еще ряд других характеристик, по которым классифицируют карбюраторы, но подобные классификации редко используют в автомобилестроении.

Диагностика инжекторных систем

Действительно, с применением электроники и распределенной системы впрыска моторы стали немного экономичнее, но против физики не попрешь, и без нужного количества бензина камера сгорания просто не выдаст ту энергию, которая необходима. С усложнением систем впрыска стали появляться новые проблемы, особенно на дешевых машинах, поскольку система впрыска очень требовательна к материалам топливной аппаратуры и особенно, к качеству топлива. Это вообще больной вопрос для всех инжекторов. Количество серы в отечественном бензине не укладывается ни в какие нормы, поэтому даже на недорогих системах впрыска очень часто требуется вмешательство механика.

Неисправности системы впрыска проявляются по-разному, но методы диагностики на современных СТО позволяют довольно точно определить нерабочий элемент. Чаще всего, это страдают от топлива насосы и форсунки. Определить неисправность просто, для этого даже не нужно ехать в сервис:

- тяжелый пуск;

- высокий расход;

- провалы в работе на средних оборотах и отсутствие холостых;

- сбои в переходных режимах.

Все это свидетельствует о недостаточном количестве бензина в камере сгорания. Насосы, как правило, не ремонтируют, по крайней мере, на официальных сервисах, а форсунки приходится мыть и прочищать.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Рабочий процесс поддерживается движением воздуха в цилиндрах. В зависимости от нагрузочного и скоростного режимов регулируется интенсивность движения воздуха, при этом, обеспечивается создание гомогенной или послойной смеси.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

Промывка инжекторной системы

Есть несколько способов очистки инжекторной системы. Если двигатель находится еще не в критическом состоянии, тогда может помочь промывка при помощи топливных присадок. Они растворяют отложения в насосе, топливопроводе, а главное, в форсунках, и в некоторой степени чистят систему от грязи и шлаков. не всегда это удается и не всегда это безопасно для двигателя, поэтому наиболее эффективным способом прочистки форсунок считают ультразвуковые ванны. Это не механический способ очистки и процесс проходит довольно эффективно.

Инжекторная система подачи топлива продолжает совершенствоваться, полностью вытесняя карбюраторы. Системы вполне работоспособны, только для того, чтобы избежать лишних проблем с очисткой и регулировками, стоит следить за качеством топлива ровно настолько, насколько это позволяют наши нефтеперерабатывающие комбинаты. Чистого всем бензина, и удачи в дороге!

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются. ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

- Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Система датчиков инжекторных двигателей

Без этих компонентов работа системы впрыска топлива невозможна. Именно датчики сообщают блоку управления всю информацию, которая необходима для работы исполнительных устройств в нормальном режиме. Неисправности системы питания инжекторного двигателя по большей части вызывают именно датчики, так как они могут неверно производить замеры.

- Датчик расхода воздуха устанавливается после воздушного фильтра, так как в конструкции имеется дорогостоящая платиновая нить, которая при попадании мелких посторонних частиц может засоряться, отчего показания окажутся неверными. Датчик считает, какое количество воздуха проходит через него. Понятно, что взвесить воздух не представляется возможным, да и объем его измерить проблематично. Суть работы заключается в том, что внутри пластиковой трубки находится платиновая нить. Она нагревается до рабочей температуры (более 600º, именно это значение закладывается в ЭБУ). Поток воздуха охлаждает нить, блок управления фиксирует температуру и, исходя из этого, вычисляет количество воздуха.

- Датчик абсолютного давления необходим для более точного снятия показаний о количестве потребляемого двигателем воздуха. Состоит из 2 камер, одна из которых герметична и внутри у неё вакуум. Вторая камера соединена с впускным коллектором. В последнем при впуске разрежение. Между камерами устанавливается диафрагма с пьезоэлементом, который вырабатывает небольшое напряжение во время изменения давления. Это значение напряжения поступает на вход блока управления.

- Датчик положения коленвала располагается рядом со шкивом генератора. Если присмотреться, то можно увидеть, что на шкиве есть зубья, причём они расположены на одинаковом расстоянии друг от друга. Суммарное число зубьев — 60, оси соседних расположены на расстоянии 6º. Но если присмотреться ещё внимательнее, то можно увидеть, что 2-х не хватает. Этот промежуток необходим, чтобы датчик фиксировал положение коленвала максимально точно. Датчик вырабатывает напряжение, которое тем больше, чем выше частота вращения.

- Датчик фаз (распредвала) работает на эффекте Холла. В конструкции есть диск с вырезанным сегментом и катушка. При вращении диска вырабатывается напряжение. Но в момент, когда прорезь находится над чувствительным элементом, напряжение снижается до 0. В этот момент первый цилиндр находится в ВМТ на такте сжатия. Благодаря датчику фаз точно подаётся искра на свечу и открывается своевременно форсунка.

- Датчик детонации расположен на блоке ДВС между 2 и 3 цилиндрами (чётко посередине). Работает на пьезоэффекте — при наличии вибрации происходит генерирование напряжения. Чем сильнее вибрация, тем выше уровень сигнала. Блок управления при помощи датчика изменяет угол опережения зажигания.

- Датчик дроссельной заслонки представляет собой переменный резистор, на который подаётся напряжение 5 В. В зависимости от того, в каком положении находится заслонка, напряжение уменьшается. Иногда случаются поломки — в начальном положении показания датчика прыгают. Стирается резистивный слой, ремонт невозможен, эффективнее установить новый.

- Датчик температуры ОЖ, от него зависит качество воспламенения топливовоздушной смеси. С его помощью не только происходит коррекция угла опережения зажигания, но и включение электровентилятора.

- Лямбда-зонд расположен в системе выпуска отработанных газов. В современных системах, которые удовлетворяют последним экологическим стандартам, можно встретить 2 датчика кислорода. Лямбда-зонд отслеживает количество кислорода в выхлопных газах. У него есть внешняя часть и внутренняя. За счёт напыления из драгметалла можно оценить количество кислорода в выхлопных газах. Внешняя часть датчика «дышит» чистым воздухом. Показания передаются на блок управления и сравниваются. Эффективные замеры возможны только при достижении высоких температур (свыше 400º), поэтому часто устанавливают подогреватель, чтобы даже в момент начала работы двигателя не наблюдалось перебоев.

Исполнительные механизмы инжекторных систем

По названию видно, что эти устройства выполняют то, что им скажет блок управления. Все сигналы от датчиков анализируются, сравниваются с топливной картой (огромной схемой работы при тех или иных условиях), после чего подаётся команда на исполнительный механизм. Следующие исполнительные механизмы входят в состав инжекторной системы:

- Электрический бензонасос, установленный в баке. Он нагнетает в рампу бензин под давлением около 3,5 Мпа. Вот какое давление в топливной системе должно быть, при нем распыление смеси окажется наиболее качественным. При повышении оборотов коленвала увеличивается расход бензина, нужно его больше нагнетать в рампу, чтобы удерживать давление на уровне. В нижней части насосов устанавливается фильтр, который нужно менять хотя бы раз в 30000 км пробега.

- Электромагнитные форсунки устанавливаются в рампе и предназначены для подачи топливовоздушной смеси в камеры сгорания. Чем дольше открыт клапан форсунки, тем больше смеси поступит в камеру сгорания — именно такой принцип дозирования лежит в основе.

- Дроссельный механизм приводится в движение педалью из салона. Но в последние годы набирает популярность электронная педаль газа. Это означает, что вместо тросика используется потенциометр на педали и небольшой электродвигатель на дроссельной заслонке.

- Регулятор холостого хода предназначен для контроля количества воздуха, поступающего в топливную рампу при полностью закрытой дроссельной заслонке. На карбюраторных моторах аналогичную функцию выполняет «подсос». Несмотря на то, что топливная система отличается, суть работы остаётся той же — подача смеси и её сгорание.

- Модуль зажигания — короб, в котором находится 4 высоковольтные катушки. Хорошая конструкция, но крайне ненадёжная — высоковольтные провода имеют свойство портиться. Намного эффективнее окажется использование для каждой свечи отдельной катушки, выполненной в виде наконечника.