Моменты затяжки для различных основных резьбовых соединений узлов автомобиля. Данные моменты затяжки могут быть обеспечены только посредством специального оборудования (динамометрический ключ) Деталь Резьба Момент затяжки, Н•м (кгс•м)

Двигатель Болт крепления головки цилиндров М12х1,25 см. примечание 2 Гайка шпильки крепления впускной трубы и выпускного коллектора М8 20,87–25,77 (2,13–2,63) Гайка крепления натяжного ролика М10×1,25 33,23–41,16 (3,4–4,2) Гайка шпильки крепления корпуса подшипников распределительного вала М8 18,38–22,64 (1,87–2,31) Болт крепления шкива распределительного вала М10 67,42–83,3 (6,88–8,5) Болт крепления корпуса вспомогательных агрегатов М6 6,66–8,23 (0,68–0,84) Гайка шпильки крепления выпускного патрубка рубашки охлаждения М8 15,97–22,64 (1,63–2,31) Болт крепления крышек коренных подшипников М10х1,25 68,31–84,38 (6,97–8,61) Болт крепления масляного картера М6 5,15–8,23 (0,52–0,84) Гайка болта крышки шатуна М9х1 43,32–53,51 (4,42–5,46) Болт крепления маховика М10х1,25 60,96–87,42 (6,22–8,92) Болт крепления насоса охлаждающей жидкости М6 7,64–8,01 (0,78–0,82) Болт крепления шкива коленчатого вала M12х1,25 97,9–108,78 (9,9–11,1) Болт крепления подводящей трубы насоса охлаждающей жидкости М6 4,17–5,15 (0,425–0,525) Гайка крепления приемной трубы глушителя М8×1,25 20,87–25,77 (2,13–2,63) Гайка крепления фланца дополнительного глушителя М8×1,25 15,97–22,64 (1,63–2,31) Гайка крепления троса сцепления к кронштейну двигателя М12х1 14,7–19,6 (1,5–2,0) Болт крепления кронштейна передней опоры подвески двигателя М10х1,25 32,2–51,9 (3,3–5,5) Гайка болта крепления передней опоры подвески двигателя М10 41,65–51,45 (4,25–5,25) Гайка болта крепления левой опоры подвески силового агрегата М10 41,65–51,45 (4,25–5,25) Гайка крепления кронштейна левой опоры подвески силового агрегата М10 31,85–51,45 (3,25–5,25) Болт крепления задней опоры подвески силового агрегата М10х1,25 27,44–34 (2,8–3,47) Гайка болта крепления кронштейна задней опоры подвески силового агрегата М12 60,7–98 (6,2–10) Болт крепления маслоприемника к крышке коренного подшипника М6 8,33–10,29 (0,85–1,05) Болт крепления маслоприемника к насосу М6 6,86–8,23 (0,7–0,84) Болт крепления масляного насоса М6 8,33–10,29 (0,85–1,05) Болт крепления корпуса масляного насоса М6 7,2–9,2 (0,735–0,94) Пробка редукционного клапана масляного насоса М16х1,5 45,5–73,5 (4,64–7,5) Штуцер масляного фильтра М20×1,5 37,48–87,47 (3,8–8,9) Датчик контрольной лампы давления масла М14х1,5 24–27 (2,45–2,75) Гайка крепления карбюратора М8 12,8–15,9 (1,3–1,6) Гайка крепления крышки головки цилиндров М6 1,96–4,6 (0,2–0,47) Сцепление Гайка крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93) Болт крепления картера сцепления к блоку двигателя М12х1,25 54,2–87,6 (5,53–8,93) Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления М6 3,8–6,2 (0,39–0,63) Болт крепления кожуха сцепления к маховику М8 19,13–30,9 (1,95–3,15) Гайка крепления картера сцепления к коробке передач М8 15,7–25,5 (1,6–2,6) Болт крепления нижней крышки к картеру сцепления М6 3,8–6,2 (0,4–0,6)

Коробка передач Винт конический крепления шарнира тяги привода М8 16,3–20,1 (1,66–2,05) Болт крепления механизма выбора передач М6 6,4–10,3 (0,65–1,05) Болт крепления корпуса рычага переключения передач М8 15,7–25,5 (1,6–2,6) Гайка крепления хомута тяги привода и реактивной тяги М8 15,7–25,5 (1,6–2,6) Гайка заднего конца первичного и вторичного валов М20х1,5 120,8–149,2 (12,3–15,2) Выключатель света заднего хода М14х1,5 28,4–45,3 (2,9–4,6) Болт крепления вилок к штоку М6 11,7–18,6 (1,2–1,9) Болт крепления ведомой шестерни дифференциала М10х1,25 63,5–82,5 (6,5–8,4) Гайка крепления корпуса привода спидометра М6 4,5–7,2 (0,45–0,73) Болт крепления оси рычага выбора передач М6 11,7–18,6 (1,2–1,9) Гайка крепления задней крышки к картеру коробки передач М8 15,7–25,5 (1,6–2,6) Пробка фиксатора вилки заднего хода М16×1,5 28,4–45,3 (2,89–4,6) Винт конический крепления рычага штока выбора передач М8 28,4–35 (2,89–3,57) Болт крепления картера сцепления и коробки передач М8 15,7–25,5 (1,6–2,6) Пробка сливного отверстия М22х1,5 28,7–46,3 (2,9–4,7)

Передняя подвеска Гайка крепления верхней опоры к кузову М8 19,6–24,2 (2–2,47) Гайка крепления шарового пальца к рычагу М12х1,25 66,6–82,3 (6,8–8,4) Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8) Болт крепления телескопической стойки к поворотному кулаку М12х1,25 77,5–96,1 (7,9–9,8) Болт и гайка крепления рычага подвески к кузову М12х1,25 77,5–96,1 (7,9–9,8) Гайка крепления растяжки М16х1,25 160–176,4 (16,3–18) Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу М10х1,25 42,1–52,0 (4,29–5,3) Гайка крепления штанги стабилизатора к кузову М8 12,9–16,0 (1,32–1,63) Болт крепления кронштейна растяжки к кузову М10х1,25 42,14–51,94 (4,3–5,3) Гайка крепления штока телескопической стойки к верхней опоре М14х1,5 65,86–81,2 (6,72–8,29) Болт крепления шаровой опоры к поворотному кулаку М10х1,25 49–61,74 (5,0–6,3) Гайка подшипников ступиц задних колес М20х1,5 186,3–225,6 (19–23) Гайка подшипников ступиц передних колес М20х1,5 225,6–247,2 (23–25,2) Болт крепления колеса М12×1,25 65,2–92,6 (6,65–9,45) Задняя подвеска Гайка крепления нижнего конца амортизатора М12х1,25 66,6–82,3 (6,8–8,4) Гайка крепления рычага задней подвески М12х1,25 66,6–82,3 (6,8–8,4) Гайка крепления кронштейнов рычагов подвески М10х1,25 27,4–34 (2,8–3,46) Гайка крепления верхнего конца амортизатора М10х1,25 50–61,7 (5,1–6,3) Тормоза Болт крепления цилиндра тормоза к суппорту М12х1,25 115–150 (11,72–15,3) Болт крепления направляющего пальца к цилиндру М8 31–38 (3,16–3,88) Болт крепления тормоза к поворотному кулаку М10х1,25 29,1–36 (2,97–3,67) Болт крепления заднего тормоза к оси М10х1,25 34,3–42,63 (3,5–4,35) Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна М8 9,8–15,7 (1,0–1,6) Гайка крепления главного цилиндра к вакуумному усилителю М10 26,5–32,3 (2,7–3,3) Гайка крепления вакуумного усилителя к усилителю кронштейна М10 26,5–32,3 (2,7–3,3) Гайка соединений тормозных трубопроводов М10 14,7–18,16 (1,5–1,9) Наконечник гибкого шланга переднего тормоза М10х1,25 29,4–33,4 (3,0–3,4)

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

В каких случаях нужна затяжка?

Большинство отечественных водителей не понимают, для каких целей нужно выполнять эту процедуру, какой при этом нужно соблюдать порядок и какой должен быть момент затяжки. Тем не менее каждый водитель должен знать, что некорректные действия в ходе этого процесса могут навредить блоку цилиндров. Соответственно, к этой процедуре следует отнестись со всей внимательностью и ответственностью.

Еще несколько лет назад производители транспортных средств обязывали делать затяжку болтов головки блока цилиндров еще при первом техническом обслуживании машины. Но сейчас эта необходимость отпала и теперь она полностью легла на плечи водителей. Если вы являетесь владельцем ВАЗ 2108, то время от времени следует проводить такую процедуру. В каких случаях она нужна:

- Если в том месте, где ГБЦ соединяется с самим блоком появилось масляное пятно. Это говорит об утечке расходной жидкости, что может стать следствием как износа самой прокладки, так и ослабления штифтов.

- Если вы делали ремонт двигателя. Иногда подобные ошибки могут допускать даже квалифицированные специалисты. Поэтому владельцу ВАЗ 2108 может пригодиться данная информация.

- В целях проверки. Бывалые автолюбители рекомендуют подтягивать болты не реже, чем каждые 2 тысячи километров пробега. На практике встречаются случаи, когда в ходе эксплуатации ВАЗ 2108 штифты ослабляются сами по себе.

Видео.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Когда нужна протяжка головки блока цилиндров

Как правильно затягивать гбц и с каким усилием

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя , коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

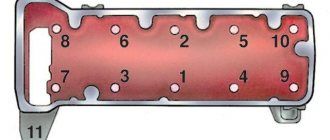

Процесс и схема затяжки (на 16 клапанном авто)

16 клапанный двигатель автомобиля ВАЗ 2112

Но пока вы еще не начали процедуру затяжки штифтов головки блока цилиндров, нужно подчеркнуть, что у каждого мотора свой собственный момент и схема затяжки. Как вы могли догадаться, для каждого транспортного средства этот момент будет разным. Кроме того, на показатель момента напрямую влияют несколько факторов, и если вы приняли решение самостоятельно заняться этим процессом, то вам полезно будет узнать о них:

- На момент затяжки головки влияет смазывание отверстий для штифтов, а также их состояние, ну и, разумеется, качество непосредственно болтов. Чтобы момент был установлен правильно, и штифты, и отверстия для них должны быть смазаны, а для этого подойдет обычное моторное масло.

- Если резьба отверстия или сам штифт деформированы, то от процедуры натяжения лучше воздержаться. Так или иначе, но со временем это приведет негативным последствиям.

Занимались ли вы когда-нибудь затяжкой болтов ГБЦ?

Опрос

- Да

- Нет

Загрузка …

Необходимые инструменты

И, хотя данная процедура требует определенного подхода, ее подготовка много времени не займет. Суть в том, что непосредственно для затяжки штифтов головки большой набор инструментария не требуется. Единственное, что понадобится — это немного моторной жидкости и специальный динамометрический ключ.

Динамометрический ключ для выполнения работ на 16-клапанном двигателе

Если такого ключа у вас нет, то его нужно купить заранее или одолжить в автосервисе. Нужен именно такой инструмент, поскольку он позволяет определить именно момент натяжки. В настоящее время более бюджетный вариант данного инструмента стоит около 200-250 гривен (600-800 рублей).

Этапы

Если вы снимали головку блока 16-клапанного мотора ВАЗ 2112, то в первую очередь ее нужно установить на место.

- Перед непосредственным процессом затяжки штифтов головки блока 16-клапанного двигателя следует измерить их длину. Стандартная длина винта составляет 135.5 мм. Обязательно проверьте это. Если длина штифта отличается от вышеуказанной, то есть либо больше, либо меньше, то штифт нужно заменить новым.

- Возьмите моторную жидкость и нанесите ее на резьбу болта. Это можно сделать при помощи кисточки.

- После этого можно приступать к установке винтов на 16-клапанный двигатель. Сначала закрутите их руками, после чего используйте динамометрический ключ. Момент натяжения должен составлять 20 Нм + (69,4 — 85,7 Нм) + 90°+ 90°. То есть закрутите штифты, соблюдая показатели 20 Нм + (69,4 — 85,7 Нм) в соответствии с данными на динамометрическом ключе, после чего проверните каждый винт два раза на 90 градусов. Что касается порядка затяжки, то он следующий. Сначала необходимо затянуть два средних штифта начиная с нижнего. Затем по порядку следует затянуть два винта, которые находятся по бокам от нижнего штифта. После этого затягиваются винты, находящиеся по бокам от верхнего среднего штифта. А затем уже по порядку нужно закрутить болты, расположенные по углам головки блока цилиндров. Более подробно порядок затяжки момента указан на фото.

1. После установки ГБЦ на место смажьте резьбовую часть винтов моторным маслом.

2. Затем при помощи динамометрического ключа вам необходимо затянуть все болты ГБЦ…

3…соблюдая при этом порядок момента натяжения болтов.

Помните о том, что данный узел транспортного средства ВАЗ 2112 является одним из основных механизмов, определяющих работу двигателя. Поэтому к такому вопросу ремонта блока цилиндров следует подойти с особой внимательностью. Если вы не имеете опыта в проведении подобных работ, то дело лучше доверить квалифицированному профессионалу. Ведь очень часто неопытные автомобилисты пытаются сэкономить деньги на ремонте, что в результате приводит к еще более плачевным последствиям.

К примеру, если винты будут не дотянуты, то это чревато утечкой моторного масла и как следствие, появлением конденсата. А возникновение влаги в ДВС ни к чему хорошему не приведет. Если же винты будут перетянуты, то это может стать причиной появления трещин, а это вызовет необходимость ремонта агрегата.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Моменты затяжки при ремонте двигателя

Моменты затяжки резьбовых соединений

Какой прицеп можно буксировать с какой категорией

Разборка двигателя

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Пример динамометрического ключа, цена 50-100$

Данные моменты подходят для всей D Серии D14,D15,D16. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла. P.S

В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

Порядок затяжки болтов ГБЦ, постели коленвала, постели распредвала

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

На большинство вопросов вам может помочь сообщество вКонтакте. Это реально удобнее чем писать комментарии ниже.

Момент затяжки головки блока цилиндров

Данный параметр всегда стандартен и не зависит от типа двигателя. Затягивание любой головки происходит с помощью двух рядов винтов. Винты расположены параллельно камерам сгорания. Порядок отверстий в данном случае от первого к последнему цилиндру.

Верный порядок закручивания винтов следующий:

- Два болтовых соединения расположенных по центру правого, а также левого ряда. Например, в четырехцилиндровых моторах они располагаются между вторым и третьим цилиндрами

- Далее два винтовых соединения, которые находятся слева от центральных (в каждом из рядов по одному)

- Два расположенных по правой стороне от центральных (аналогично по одному в каждом ряду)

- Два болтовых соединения, которые располагаются по левой стороне в обоих рядах

- Два болтовых соединения в каждом из двух рядов, но находящиеся справа

Момент затяжки не более 1 кгс.м.

Признаки и причины выхода из строя прокладки ГБЦ на ВАЗ 2114

- На щупе для проверки уровня масла видна пеноподобная эмульсия. Это свидетельствует о выходе из строя прокладки ГБЦ или об трещине в самом блоке. Жидкость с системы охлаждения попадает в масляные каналы, в ходе работы двигателя взбивается в эмульсию, которая наблюдается на щупе.

- Выгоняет антифриз в расширительный бачок. Причиной чаще всего может быть выгорание прокладки ГБЦ. Схожая проблема может возникнуть из-за воздушной пробки в системе охлаждения, соответственно также может не работать печка в салоне или некорректно работает термостат, при условии, что уровень жидкости в норме.

- Выхлопная труба очень сильно дымит белым дымом. Говорит о том, что, скорее всего, произошел разрыв прокладки ГБЦ, через образовавшуюся щель охлаждающая жидкость попадает в головку блока цилиндров.

- Масляные пятна и разводы на поверхности охлаждающей жидкости в расширительном бачке. Вероятно это произошло вследствие разрыва прокладки блока цилиндров и просачивания масла в канал охлаждающей системы.

- Повышение температуры двигателя. Это происходит из-за пробоя окантовки камеры сгорания. Горящие газы попадают в систему охлаждения и быстро нагревают антифриз.

Для замены прокладки ГБЦ нам понадобятся:

- динамометрический ключ;

- ключи «на 13», «на 17», «на 19»;

- торцовые головки «на 10», «на 13», «на 17», «Torx»;

- отвертка;

- головка для выкручивания свечей;

- новая прокладка ГБЦ ВАЗ 21083100302010 или её аналог ELRING 463915.

Цена прокладки ГБЦ на ВАЗ 2114 составляет около 200 рублей. Актуально на весну 2017-го года для Москвы и области.

Регулировка момента затяжки болтов

Для того чтобы выполнить все правильно и избежать ошибок нужно строго придерживаться определенных правил и соблюдать порядок выполнения.

Подтяжку нужно проводить только специальным динамометрическим ключом, который позволяет осуществлять контроль за моментом подтяжки.

Динамометрический ключ

Сначала, при помощи динамометрического ключа, ставим держатель в нулевое положение. Это означает, что данные устройства, равны моменту исходной позиции. Затем, нужно посмотреть на показатель прибора при старте крепежа. Вращая держатель, следим за показателями. Если момент не изменился, то это означает, что крепеж может поддаваться растяжению и это нормально, так и должно быть. Если момент быстро возрос, необходимо достичь движения болта. Этот говорит о малом растяжении держателя. Значит, нужна стабилизация.

Во время работы автомобиля, болты, которыми закреплена головка блока цилиндров, все время испытывают различные воздействия. Постоянно происходит их нагрев и остывание, что со временем приводит к разрушению структуры крепежей.

Для всех силовых агрегатов имеются конкретные правила, которых необходимо придерживаться при работе:

- Строго следуйте тем данным, которые указаны в практическом руководстве к ВАЗ 2109.

- Регулировка проводится только динамометрическим ключом. Применение иного приспособления не позволит выполнить правильно эту работу.

- Используйте, лишь исправные болты.

Комплект болтов для замены

Начиная работать, обязательно проверьте, в каком состоянии находятся держатели. Строго придерживайтесь показателей момента затяжки, рекомендованных изготовителем.

Наиважнейшие данные касающиеся регулировки, есть в аннотации к каждому конкретному авто. Вследствие этого, надо внимательно изучить и придерживаться того, что в нем написано. Во время эксплуатации транспортного средства, нужно строго соблюдать все требования производителя и систематически диагностировать авто. Правильная и отлаженная работа силового агрегата ВАЗ 2109, предотвращает надобность в регулировании держателей головки блоков цилиндров.

Так как, головка блока цилиндров ВАЗ 2109 непростой узел, то необходимо проводить ремонтные работы лишь при абсолютной уверенности в своих действиях. Строго соблюдая порядок выполнения работ. В случае обнаружения отклонения в работе мотора, немедленно проведите его диагностику. Это позволит избежать более дорогостоящих ремонтных работ.

динамометрический ключ; штангенциркуль или линейка.

Передняя подвеска

- Гайка нижних болтов крепления поперечины к лонжеронам кузова М 12×1,25 66,6-82,3 (6,8-8,4)

- Гайка верхних болтов крепления поперечины к лонжеронам кузова М 12×1,25 66,6-82,3 (6,8-8,4)

- Гайка болта крепления кронштейна буфера отбоя к поперечине М8 15,1-18,6(1,53-1,90)

- Гайка болта крепления оси верхнего рычага М 12×1,25 66,6-82,3 (6,8-8,4)

- Гайка крепления верхнего конца амортизатора М10×1,25 27,4-34,0 (2,80-3,46)

- Гайка крепления нижнего конца амортизатора М10×1,25 50,0-61,7 (5,1-6,3)

- Гайка подшипников ступицы переднего колеса М 18×1,5 см,«Ходовая часть», с, 169

- Болт крепления суппорта к поворотному кулаку М10×1,25 29,1-36,0 (2,97-3,67)

- Гайка крепления штанги стабилизатора поперечной устойчивости М8 15,0-18,6(1,53-1,90)

- Гайка крепления шаровых пальцев к поворотному кулаку М 14×1,5 83,3-102,9 (8,5-10,5)

- Гайка крепления растяжки к поперечине подвески М 12×1,25 66,6-82,3 (6,8-8,4)

- Гайка крепления растяжки к кузову М 16×1,5 104,9-169,5(10,7-17,3)

- Гайка соединения оси нижнего рычага с поперечиной М 16×1,5 114,7-185,2(11,7-18,9)

- Гайка крепления шаровых опор к рычагам подвески М8 20,60-25,75(2,10-2,63)

- Гайка болта крепления колеса М 12×1,25 62,4-77,1 (6,37-7,87)

- Гайка оси верхнего рычага подвески М 14×1,5 63,7-102,9 (6,5-10,5)

- Гайка болтов крепления поворотного рычага М 12×1,25 66,6-82,3 (6,8-8,4)

Какие силы действуют на ГБЦ во время работы мотора

Динамометрический ключ как разобрать Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Установка диска и корзины сцепления

На маховик устанавливаем диск сцепления и корзину Диск сцепления должен быть от центрован по отношению к внутреннему подшипнику колен вала при помощи специального вала. На котором есть две поверхности, одна соответствует внутреннему диаметру подшипника другая внутреннему диаметру шлицевой части диска сцепления. Диск сцепления располагается выступающей частью к корзине. После центрации устанавливаем и притягиваем корзину сцепления.

Установка задней крышки

и заднюю предварительно поменяв в них сальники.

Установка маслозаборника

Устанавливаем маслозаборник и датчик аварийного уровня масла.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.