Всем привет! Думаю, вы неоднократно видели машины, на капоте которых красовалась некая конструкция, призванная захватывать воздух и нагнетать давление, увеличивая тем мощность ДВС. Тут речь идет про механический нагнетатель воздуха для автомобиля.

Сегодня хочу рассказать о нем более подробно. А вы уже сами решить, стоит ли его купить, в том числе и в бу на Авито, либо же довериться профильным специалистам. А может это и вовсе лишнее для вас, и будет просто интересно разобраться в особенностях и принципе работы нагнетателя.

Сразу хочется сказать, что из пылесоса такую штуку для машины, пусть даже это будет ВАЗ 2114, сделать не получится. Зато ставить нагнетатель можно на карбюратор и инжектор.

000_MOTO_1110_072

К преимуществам центробежников можно отнести простоту конструкции, компактность и малый вес. А также отсутствие жесткой необходимости применения интеркулеров, ибо греют воздух они намного меньше, чем лопастные нагнетатели и турбокомпрессоры.

К преимуществам центробежников можно отнести простоту конструкции, компактность и малый вес. А также отсутствие жесткой необходимости применения интеркулеров, ибо греют воздух они намного меньше, чем лопастные нагнетатели и турбокомпрессоры.

Идея увеличить мощность мотора, затолкав в него дополнительную порцию воздуха и топлива, стара как мир. И достичь этого можно, если создать на пуске давление больше атмосферного. Именно для этого и применяют нагнетатели. Их множество моделей, но в «Мото» №№ 8 и 9 (Horex и я со своей бешеной «голдой») мы говорили о центробежных. Если кратко, это высокоскоростные вентиляторы, а если образно — «пацанские пылесосы».

Сама идея принудительного нагнетания воздуха в цилиндры была предложена вскоре после изобретения самого ДВС. Уже в 1885 году Готтлиб Даймлер получил немецкий патент на нагнетатель. Идея заключалась в том, что некий внешний вентилятор, насос или компрессор нагнетает в двигатель увеличенный заряд воздуха. В 1902 году во Франции Луи Рено запатентовал проект центробежного нагнетателя. Но после выпуска нескольких автомобилей, все работы в этом направлении свернули — несовершенство технологий и материалов вываливало на чаши весов больше «против», чем «за». Аббревиатура ПЦН (приводной центробежный нагнетатель) укоренилась в обиходе мотористов в 30-е годы ХХ века — правда, только в авиации. Внедрение ПЦН позволило убить сразу двух зайцев: повысить удельную мощность и снизить падение мощности на больших высотах. (С ростом высоты плотность воздуха падает, соответственно, в движок его попадает меньше, и для сохранения мощности приходится загонять окислитель силком.) Все нагнетатели, устанавливаемые на двигатели внутреннего сгорания, по принципу работы можно разделить на две основные группы: центробежные и объемные. А по типу привода — на приводные (с приводом от коленвала) и газотурбинные (использующие энергию отработавших газов).

Что же такое ПЦН? Давайте окунемся в детство и вспомним юлу. Что будет, если на раскрученную юлу сверху плеснуть воды? Правильно, вода разбрызгается по сторонам под действием сил инерции (центробежной силы), а юла останется почти сухой. Так и в центробежном нагнетателе роль юлы выполняет крыльчатка, а роль воды — молекулы воздуха. Думаю, в детстве каждый заглядывал внутрь пылесоса и видел за решеткой отсека пылесборника странный диск с лопастями и гаечкой посередине. Это и есть простейший центробежный нагнетатель, только работает он на отсос, а не создание избыточного давления. А что будет, если подсоединить шланг к пылесосу, но с той стороны, откуда он выдувает воздух? А если его еще и внедрить во впуск двигателя…

Крыльчатка настоящего ЦН имеет довольно сложную конусообразную форму, а лопатки — сложный профиль и изгиб. От их геометрии зависит производительность и эффективность всего нагнетателя. (Скажем, чем больше диаметр крыльчатки, тем большее давление она может дать на тех же оборотах, но в то же время кушает больше мощности; или при увеличении количества лопастей растет давление, но падает производительность.) Воздух, пройдя по воздушному каналу в нагнетатель, попадает на радиальные лопасти крыльчатки. Лопасти отбрасывают его к периферии кожуха через тонкую щель. Там воздух тормозится в улиткообразном диффузоре, его скорость падает, а давление растет.

Фактически ПЦН — половинка уже привычного в мире авто турбокомпрессора, только вместо «горячей» (турбинной) части — механический привод от коленвала. В силу самого принципа работы у центробежного нагнетателя есть один существенный недостаток. Для эффективной работы крыльчатка должна вращаться не просто быстро, а очень быстро. Производимое центробежным компрессором давление пропорционально квадрату скорости крыльчатки. Соответственно, отсюда и основной недостаток центробежников: узкий рабочий диапазон. Но этот теоретический минус на практике оборачивается плюсом. Ведь если нагнетатель будет все время насильно пичкать мотор воздухом, то это приведет к росту тяги во всем диапазоне оборотов, и совладать с таким «фруктом» на низах будет тяжело. Другое дело, если избыток давления во впуске начинает зарождаться на средних оборотах и достигает пика на высоких, когда наполнение цилиндров ухудшается за счет потерь на трение о впускной тракт воздушно-топливной смеси (этим обуславливается заваленный вниз хвостик кривой крутящего момента в области высоких оборотов на многих дино-графиках). Центробежник здорово «наддувает» именно верхи, помогая смеси поступать в цилиндры в должном объеме. Именно поэтому отпадает необходимость отключать нагнетатель на малых оборотах, как это приходится делать с объемными компрессорами.

Конструкция и принцип работы механического наддува

В современном автомобилестроении применяется несколько видов систем механического наддува, каждая из которых имеет свои конструктивные особенности и принцип нагнетания воздуха.

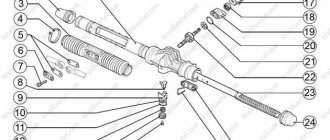

Устройство механического наддува

Система механического наддува состоит из следующих элементов:

- механический нагнетатель (компрессор);

- интеркулер;

- дроссельная заслонка;

- заслонка перепускного трубопровода;

- воздушный фильтр;

- датчики давления наддува;

- датчики температуры воздуха во впускном коллекторе.

Схема работа механического наддува

Управление механическим нагнетателем осуществляется при помощи дроссельной заслонки, которая при высоких оборотах открыта. При этом заслонка трубопровода закрыта, и весь воздух поступает во впускной коллектор двигателя. Когда двигатель работает на низких оборотах, дроссельная заслонка открыта под небольшим углом, а заслонка трубопровода открыта полностью, что обеспечивает возврат части воздуха на вход компрессора.

Поступающий из нагнетателя воздух проходит через интеркулер, что снижает температуру нагнетаемого воздуха примерно на 10°C, способствуя более высокой степени его сжатия.

Типы привода механического наддува

Передача крутящего момента от коленчатого вала к механическому компрессору может осуществляться различными способами:

- Система прямого привода – предполагает монтаж компрессора непосредственно на фланец коленчатого вала двигателя.

- Ременный привод. Передача усилий реализуется при помощи ремня. Различные производители используют свои виды ремней (плоские, клиновидные или зубчатые). Системы с использованием ремня характеризуются коротким сроком службы и вероятностью возникновения проскальзывания.

- Цепной привод. Имеет аналогичный ременному приводу принцип.

- Шестеренчатый привод. Недостатком такой системы является повышенный шум и большие габариты.

Виды механических компрессоров

Каждый тип привода наддува имеет свои эксплуатационные особенности. Всего различают три вида механических нагнетателей:

- Центробежный нагнетатель. Самый распространенный вид механических нагнетателей. Основной рабочий элемент системы – колесо (крыльчатка), которое имеет сходную конструкцию с компрессорным колесом турбины. Оно вращается со скоростью порядка 60 000 оборотов в минуту. При этом воздух всасывается в центральную часть компрессорного колеса в режиме высокой скорости и малого давления. Пройдя через лопасти нагнетателя, воздух подается во впускной коллектор, но уже в режиме низкой скорости и высокого давления. Этот вид нагнетателя используется в комплексе с турбокомпрессорами для устранения турбоямы.

- Винтовой нагнетатель. Представляет собой систему из двух вращающихся шнеков (винтов) конической формы. Воздух, попадая в более широкую часть, проходит по камерам компрессора и, благодаря вращению, сжимается и нагнетается в патрубок впускного коллектора. Такие системы применяются в основном на спортивных и дорогостоящих автомобилях, поскольку достаточно сложны в изготовлении. Их преимущество – высокая эффективность работы.

- Кулачковый нагнетатель (roots). Один из первых видов механических нагнетателей. Конструктивно он представляет собой два ротора со сложным профилем сечения. Оси вращения роторов соединяются двумя одинаковыми шестернями. При вращении системы воздух перемещается между стенками корпуса и кулачками, в результате чего происходит его нагнетание во впускной трубопровод. Недостатком этой системы является образование избыточного давления, что провоцирует сбои в работе наддува. Для устранения этого явления в конструкции кулачкового нагнетателя предусматриваются либо муфта с электрическим приводом (управление с отключением нагнетателя), либо перепускной клапан (без отключения нагнетателя).

Винтовой нагнетатель

Механические нагнетатели довольно часто применяются на автомобилях марок Cadillac, Audi, Mercedes-Benz а также Toyota. При этом кулачковые и винтовые компрессоры устанавливаются преимущественно на мощных спортивных автомобилях с бензиновыми двигателями, а центробежные входят в систему двойного турбонаддува для дизельных моторов.

004_MOTO_1110_072

Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора.

Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора.

Все здорово, но неоспоримые недостатки есть и у центробежников. Главный — нужно раскрутить крыльчатку до бешеных оборотов, поэтому приходится применять повышающий редуктор, у которого на выходном валу 50–150 тыс. об/мин (у некоторых ПЦН этот показатель доходит до 250 тысяч!). Редкие подшипники и сальники могут выдержать такое, а потому вопрос ресурса и КПД зачастую оказывается актуальнее прибавки мощности. Да и общая эффективность двигателя снижается за счет того, что нагнетатель отжирает мощность прямо с коленвала. Но из каждой ямы проблем можно выбраться по тонкой веревке технологических решений. Например, BRP на своих спортивных гидроциклах приводит нагнетатель прямо от шестерни маховика коленвала, а от губительных для шестеренок рывков спасается применением фрикционного демпфера на валу нагнетателя. Yamaha приводит «улитку» через промежуточный вал. Если обратить взор на тюнинговые узлы, то видим, что например, в Rotrex (который обожают европейские мототюнингеры, и ваш покорный слуга в их числе) применяют фрикционный роликовый редуктор, в котором вал крыльчатки зажат между сателлитами планетарной передачи и не нуждается в подшипниках. Американцы из ProCharger, выведя на рынок кит для Harley-Davidson, делают упор на точность изготовления редуктора, их коллеги из Powerdyne любят «наддувать» снегоходы и используют в качестве мультипликатора дополнительную ременную передачу.

И снова вспоминаем детство, а также, кто помнит, физику. Когда мы накачивали свои велосипеды, мопеды и мотоциклы насосами типа «качок», помните, как нагревался шланг, идущий к колесу? Правильно, больше давление — выше температура, выше температура — меньше плотность воздуха, а значит, количество молекул кислорода на единицу объема. Чтобы скомпенсировать это уменьшение плотности, сжатый воздух необходимо охладить. Как? Так же, как и антифриз или масло — в радиаторе, а точнее, в интеркулере (по-научному, охладителе наддувочного воздуха). Интеркулеры в основном бывают типа воздух-воздух (на вид простой радиатор с более толстыми каналами) и воздух-жидкость, когда между компрессором и впускным коллектором стоит компактный «радиатор наоборот», который отбирает тепло от сжатого воздуха в жидкость, а потом сбрасывает его в атмосферу через дополнительный радиатор.

Но все-таки почему не турбо? Ведь в мире автомобилей все больше и больше производителей оснащают свои машины турбонаддувом. Увы, «турба» не только поднимает мощность, но и создает сопротивление на выпуске, здорово греет воздух на впуске не только за счет его сжатия, но и за счет близости раскаленного выпускного коллектора; кроме того, у двигателя появляется «турболаг» или «турбояма» (когда крыльчатка, не имея механической связи с коленвалом, не успевает раскручиваться вслед за открытием дросселя, что обуславливает кратковременный провал в тяге — полную антитезу выражения «идти за ручкой»). Из-за всего перечисленного появившиеся было в начале 80-х турбомотоциклы (скажем, Yamaha XJ650 Turbo) дружно потерпели фиаско на рынке, и сейчас ни конструкторы серийных аппаратов, ни тюнингеры не спешат «втыкать улитку» в мотоциклетные моторы. Исключение — драгрейсинговые снаряды и прочие болиды для рекордных заездов по прямой; там «турболаг» обычно компенсируется «антилагом» (системой, позволяющей резко повысить температуру газов перед турбиной — диким варварством, оправданным только полнейшим наплевательством на ресурс). Впрочем, не будем говорить «никогда» — вон, французы из Yam74, наэкспериментировавшись с ПЦН на Tmax, в конце концов все же перешли на «турбу», и небезуспешно. А потому подождем развития событий.

Понятие, плюсы и минусы механического нагнетателя Supercharger

Механический наддув – это процесс увеличения давление некой смеси на впуске двигателя для повышения массы горючей смеси в цилиндре для увеличения мощности относительно единицы объема двигателя.

Supercharger (cуперчарджер) также известный как компрессор Рутса — это механический нагнетатель использующий для собственного привода энергию коленчатого вала. Он является основным элементом механического наддува.

Главным функциональным плюсом cуперчарджера является то что он может закачивать воздух на минимальных оборотах, абсолютно без задержки, при этом рост силы наддува строго пропорционален оборотам двигателя.

Главным же минусом cуперчарджера является то что он обирает часть мощности двигателя на собственный привод.

На данный момент механические нагнетатели практически не используются. Их место заменили турбонагнетатели (турбокомпрессоры). За редким исключением их продалжают устанавливают на легковые автомобили, если необходимо сделать разбег по мощности, дабы не изменять конструкции двигателя.

В среднем применение механического нагнетателя обеспечивает увеличение мощности двигателя до 50%, а крутящего момента на 30%. При этом механический нагнетатель отличают существенные потери мощности двигателя из-за затрат энергии на его привод. В разных механических нагнетателях они могут составлять до 30%.

008_MOTO_1110_072

Rotrex в разборе (сверху) и его масляная система (снизу). Планетарный редуктор с гладкими роликами работает главным образом благодаря специальному маслу, циркулирующему по системе. Поэтому, в отличие от шестеренчатых собратьев, которые смазываются от общей системы смазки мотора, у Rotrex’a свой масляный контур с радиатором и фильтром.

Rotrex в разборе (сверху) и его масляная система (снизу). Планетарный редуктор с гладкими роликами работает главным образом благодаря специальному маслу, циркулирующему по системе. Поэтому, в отличие от шестеренчатых собратьев, которые смазываются от общей системы смазки мотора, у Rotrex’a свой масляный контур с радиатором и фильтром.

Виды конструкций механического нагнетателя делятся в зависимости от типа привода.

- Прямое крепление нагнетателя к фланцу коленчатого вала называют прямым приводом;

- Ременной привод – характеризуется различными вида привода при помощи ремней. Делится на:

- Зубчатый

- Клиновой

- Плоский

- Зубчатая передача через цилиндрический редуктор

- Цепной привод;

- Электрический привод подразумевает под собой использования для привода электродвигателя.

Данный вид привода естественно является наиболее энерго-затратным и требует большей мощности для аккумуляторов, но при этом он не снижает мощности двигателя.

Механический нагнетатель можно условно поделить на такие виды как:

Объемные нагнетатели

Объемные нагнетатели получили свое название из-за того что принцип их работы заключается в простой перекачке определенного объема воздуха без сжатия.

Кулачковый нагнетатель

Кулачковый нагнетатель является самым первым и от того самым старым и проверенным типом наддува. Его история развития стартовала 1859 году с работы двух талантливых братьев под фамилией Рутс (Roots). Изначально его использовали как промышленный вентилятор для продувки помещений. Чуть позже он получил широкое применение из-за своей простоты. Две помещенные в общий кожух прямозубые шестерни вращаются в разных направлениях, при этом перекачивая определенный объем воздуха от впускного до выпускного коллектора.

Спустя 90 лет другому американскому ученому Итону пришло в голову, как можно усовершенствовать конструкцию. Прямозубые шестерни заменили на косозубые роторы, и воздух стал перемещаться вдоль, а не поперек как это было раньше. С того времени усовершенствование нагнетателей этого типа идет по пути увеличения количества зубчатых лопаток (косозубых роторов). В первоначальной модели Итона «Eaton» их было две, а теперь сложно встретить меньше четырех. Основными функциональными недостатками нагнетателей типа Рутс является:

009_MOTO_1110_072

Cамодельный нагнетатель, построенный на базе отечественного турбокомпрессора, у которого «горячую» часть заменил редуктор. Выемка на крыльчатке — следствие балансировки: металл срезали не с лопасти, а оттуда, где выемка не создаст завихрений воздушного потока. Наши «кулибины» применили редуктор «наизнанку» — и компактно и масло само расходится по зубцам за счет центробежной силы. Планшайба соединяет «улитку» и редуктор. В ней же установлен подшипник и сальник вала крыльчатки.

Cамодельный нагнетатель, построенный на базе отечественного турбокомпрессора, у которого «горячую» часть заменил редуктор. Выемка на крыльчатке — следствие балансировки: металл срезали не с лопасти, а оттуда, где выемка не создаст завихрений воздушного потока. Наши «кулибины» применили редуктор «наизнанку» — и компактно и масло само расходится по зубцам за счет центробежной силы. Планшайба соединяет «улитку» и редуктор. В ней же установлен подшипник и сальник вала крыльчатки.

Приводные нагнетатели

Виды и принцип работы механического нагнетателя

Механический наддув является одним из способов повысить мощность двигателя. Главным элементом такой системы является механический нагнетатель (Supercharger или compressor). Он представляет собой компрессор, приводимый в действие за счет вращения коленчатого вала. Установка механического нагнетателя обеспечивает увеличение мощности двигателя до 50%. Supercharger осуществляет забор воздуха через воздушный фильтр, сжимает и далее отправляет его во впускной коллектор ДВС, что и способствует повышению мощности последнего.

Разновидности

Планируя установку нагнетателя своими руками, стоит сразу определиться с видом устройства. Есть самодельный вариант, но также осуществляется продажа готовых к установке систем.

Второй вариант более предпочтительный.

Механический нагнетатель приводной, имеет во многом одинаковую конструкцию и принцип работы. Но сам привод может быть разным. Как и цена всего узла.

Привод бывает:

- прямым (от коленвала напрямую);

- ременным (зубчатый, плоский или клиновый ремень);

- с зубчатой передачей;

- цепным;

- электрическим.

Что же касается самих нагнетателей, то тут можно выделить несколько разновидностей.

Кулачковый

. Самый старый вариант, который можно встретить на авто с огромным пробегом. Есть и современные аналоги. Наиболее известным считается Roots. Он же воздуходувка в народе. Дорогие, но по производительности себя не оправдывают. Потому спрос низкий.

Винтовой

. Устройство напоминает предыдущий вариант. Отличается компактными размерами и солидными показателями производительности. Но и цена превышает кулачковые аналоги. В основном винтовые узлы применяются на дорогостоящих спортивных автомобилях.

Центробежный

. Самый популярный и распространенный вариант в настоящее время. Внешне напоминает турбокомпрессор. Сравнительно недорогие, легкие и компактные. Без проблем устанавливаются на авто, могут использовать разные способы монтажа.

ТУРБО НЕ ТУРБО

Если разобрать конструкцию таких узлов, то можно выявить определенное сходство строения

А именно такие компрессоры работают от привода, который не требует вмешательства в штатные системы двигателя, а именно в смазку и систему отработанных газов, что очень важно! Такая конструкция действительно очень проста – устанавливается прямая связь с «коленвалом», что позволяет отлично взаимодействовать двигателю и нагнетателю, при разгонах. То есть чем выше обороты, тем быстрее вращается «коленвал», а соответственно раскручивает нагнетатель! Благодаря такому взаимодействию практически нет такого явления как «турбояма»

Также дополнительным плюсом можно отметить отсутствие работы при больших температурах, как у ТУРБО вариантов, а это значит, что ресурс намного увеличивается – ведь здесь не нужно остывать «турбине», то есть не обязательны « » или «бустконтроллеры», просто глушим машину и работа прекращается. Сайт autoflit.ru рекомендует действовать точно также. Кому интересно заходите.

Особенности установки

Сейчас повсеместно ведется продажа именно центробежных механических нагнетателей. Кто-то устанавливает их своими руками. Других вполне устраивает цена автомастерских, а потому они доверяют специалистам.

Так или иначе, в установке нагнетателя воздуха для машины нет ничего принципиально сложного. Здесь основной акцент следует делать на рекомендациях самого производителя.

Также важно убедиться в соответствии нагнетателя и характеристик самого автомобильного двигателя. Сам же процесс установки состоит из нескольких этапов

От автомобилиста потребуется:

Сам же процесс установки состоит из нескольких этапов. От автомобилиста потребуется:

- настроить фильтр;

- установить конструкцию на кронштейны;

- подключиться к приводу;

- закрепить ремни.

В теории, за счет механического нагнетателя происходит увеличение мощности силовой установки примерно на 50%. Параллельно можно поднять обороты на 30% от заводских значений. По этой ссылке посмотрите наглядные примеры из истории автомобилестроения.

Только рассчитывать на максимальный прирост всех рабочих характеристик, просто установив самодельный нагнетатель, не стоит. Подобный тюнинг требует более серьезного вмешательства, как и при установке термоленты на глушитель. Часто с заменой таких компонентов как коленвал, шатуны, поршни, клапана, распределительный вал и не только.

Теперь будет интересно послушать ваше мнение. А также почитать комментарии тех, кто сам занимался чем-то подобным и ставил себе нагнетатель.

Обязательно пишите свои ответы. Будет интересно их почитать и обсудить.

Watch this video on YouTube

Спасибо всем за внимание!

Подписывайтесь, оставляйте комментарии, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!

Спиральные компрессоры (нагнетатели)

Леон Креукс в 1905 году подал заявку на патент для создания паровой машины, которая в процессе 10 лет доработки превратилась в компрессор с двумя спиральными витками, восьмью струями вместо четырех, внешней и внутренней камерой расположенными по бокам с разворотом в 180 градусов. Но на тот момент думать о массовом производстве компрессоров было очень рано. Не было материалов способных выдержать рабочую температуру и оборудования для точной обработки деталей. Последнее является решающим фактором, поскольку любая погрешность в изготовлении деталей, качестве или структуре поверхности могла привести к значительной потери КПД, быстрой поломке всего двигателя и нагнетателя в частности. Из-за этого его применение в машиностроении началось гораздо позднее.

в середине 80-х годов начала активно экспериментировать с необычными спиральными компрессорами наиболее известными как G-lader устанавливая их на модели «Golf», «Passat», «Polo», «Carrado». Хотя сейчас это направление ею уже свёрнуто, работа инженеров VW в нем никогда не будет забыта. Их наработки продолжает использовать ряд (преимущественно немецких) производителей устанавливая спиральные компрессоры в свои авто.

Преимущества спирального компрессора:

- Высокий КПД -76%

- Хорошие уплотнения и как следствие хорошая отдача на малых оборотах.

- Низки уровень шума