Многие водители, да и люди не имеющие машины знают, что легковой автомобиль во многом отличается от грузового. Речь идет не только о габаритах, весе машины или величине колес, конечно, имеется в виду именно технический аспект. В современных грузовиках очень многое устроено иначе, даже тормозная система тут стоит пневматическая, что в корне отличается от типичных для легковых машин дисковых тормозов. Именно о характеристиках, особенностях и отличиях данного типа систем мы и поговорим, ведь от понимания и исправности тормозов, а также их внутренних составляющих зависит ваша безопасность на дороге, особенно это касается водителей тяжелых грузовиков.

Принцип работы пневматической тормозной системы

Начнем, пожалуй, с того, что в основу работы пневматической тормозной системы заложен принцип использования силы сжатого воздуха, который сосредоточен в специальных баллонах и нагнетается при помощи компрессора. Этим она отличается от всех остальных типов узлов торможения и это ее основная особенность.

Если описывать работу данной тормозной системы совсем просто, то все выглядит следующим образом. Из специальных баллонов в компрессор системы под давлением подается определенное количество воздуха. Далее, после того, как водитель нажмет на педаль тормоза, усилие передастся к тормозному крану, который создаст давление в тормозных камерах.

Сами же камеры задействуются благодаря рычагу тормозного механизма, который в принципе и позволяет осуществить процесс торможения. Как только водитель отпустит педаль тормоза, рычаг ослабиться, перестанет действовать и весть остановочный процесс прекратится.

Пневматические тормоза: только воздух нам поможет

Почему лишь пневматический привод подходит для подобных транспортных средств? На самом деле вся проблема в человеке, а вернее в его ограниченных силах.

Эффективность привычных для нынешних легковушек гидравлических тормозов и уже тем более механических в любом варианте исполнения зависит от силы нажатия на педаль, и даже вакуумный усилитель, призванный помочь водителю, не всесилен.

А теперь представьте, с какой силой надо давить на педаль, чтобы остановить многотонный грузовик с прицепом.

Даже если создать гидравлическую систему, нагнетаемую, например, мощным насосом, то для того чтобы погасить энергию движения столь крупной техники, давление пришлось бы повысить до огромных величин, что влияло бы на надёжность всей схемы.

Справиться с этой задачей сможет только пневмопривод. О его принципе действия и конструкции далее.

Детальное рассмотрение вопроса

Если немного углубится в принцип действия данного узла, все будет несколько интереснее. Тормозная система во время работы двигателя (движения автомобиля) накачивает воздух в баллоны, педаль тормоза при этом должна быть отпущена. Далее воздух под давлением устремляется к тормозному крану, а если к грузовику прикреплен прицеп, то от крана кислород по верхней секции переводится еще и в баллоны прицепа, образуя таким образом непрерывный контакт.

Как только водитель выжимает педаль тормоза, верхняя секция должны резко перекрыться, соответственно контактирование двух составляющих прерывается, и открывается тормозной кран. Далее, после открытия крана, воздух должен поступить пневматические камеры, и машина вместе с прицепом начинает торможение. Важный момент тут в том, что верхняя секция отвечает именно за приведение в работы тормозной системы прицепа.

За остановку тягача, в роли которого выступает сам грузовой автомобиль, отвечает нижняя секция тормозной системы. Действие тут происходит абсолютно аналогичное тому, что было описано в предыдущем абзаце, однако рассмотрим механизм действия еще более пристально.

После попадания воздуха в пневмокамеры, он начинает продавливать диафрагму. Она в свою очередь сжимает встроенную внутри пружину. Далее давление от воздушных толчков продавливает толкатель, и все усилие передается на рычаг разжимной кулачок. Затем, кулачок, а вернее установленный на нем валик, начинает поворачиваться и разводит тормозные колодки в стороны, таким образом, тормозная система заставляет машину останавливаться. Отпуская педаль тормоза, процесс оборачивается вспять, встроенные пружины возвращаются на свои места, а излишки воздуха уходят наружу.

Когда ещё не было автомобилей…

Надо сказать, что пневматические тормоза (использующие воздух в качестве рабочего тела) – изобретение не новое. Их история начинается ещё в конце ХIХ века, и разрабатывались они не для автомобилей, коих в те времена ещё толком то и не было, а для железнодорожного транспорта, развивающегося тогда семимильными шагами.

Своим появлением они решили сразу несколько проблем – позволили поездам стать более мощными, а также перевозить больше грузов, так как только пневматика смогла обеспечить адекватное тормозное усилие для тяжёлых составов.

До автомобилей это чудо инженерной техники добралось лишь в 40-е годы ХХ столетия, когда стали появляться поистине большегрузные тягачи и другая, нелёгкая техника на колёсах.

Основные составляющие пневматической тормозной системы

Обсуждаемая тормозная система делится на несколько основных составляющих, благодаря которым весь узел может функционировать должным образом. Естественно, приведенный ниже список механизмов является неполным, но в нем, как уже говорилось, будет самое главное:

- Привод управления — данная тормозная система подразумевает под приводом управления наличие элементов пневмопривода. При помощи этих частей, осуществляется автоматическое или намеренное регулирование некоторых частей энергетического привода, о котором поговорим в следующем пункте.

- Энергетический привод — этот механизм пневматической тормозной системы представляет из себя набор элементов (деталей) благодаря которым происходит обогащение воздухом, находящимся под давлением, привода управления. Таким образом, механизмы представленные в первых двух пунктах (этом и предыдущем), так сказать дополняют один другого.

- Тормоз — самое «центровое» устройство! Именно здесь, в этом механизме сосредоточены все силы, сопротивляющиеся дальнейшему движению машины в какую-либо сторону. Тормоз бывает нескольких разных типов:

- Фрикционный — останавливающая величина появляется во время соприкосновения двух частей транспортного средства, которые движутся, друг другу навстречу.

- Электрический — те же самые силы трения возникают под воздействием электромагнитного поля, но при этом объекты не соприкасаются.

- Гидравлический — тут опять-таки присутствуют два объекта, идущие навстречу один другому, но взаимодействие происходит при возрастании давления в жидкости между ними.

- Моторный — тормозящая величина возрастает в результате того, что двигатель искусственным образом повышает тормозящее действия, при этом кинетика передается прямиком на колеса машины.

- Компрессор — с подобным устройством многие встречались в бытовых ситуациях, не относящихся к машинам. По сути, это воздушный насос, отвечающий за то, чтобы тормозная система получала необходимые количества воздуха, а также регулирующий давление внутри системы. В составе этого механизма присутствует регулятор давления, на который и возлагается миссия слежения и управления подачей сжатого кислорода компрессором, для того чтобы значения колебались в строго заданных разработчиками пределах. Если показания датчика нарушаются, система может не выдержать и дать сбой, вследствие чего, есть шанс появления неисправности в тормозной системе грузовика.

- В компрессоре также присутствует подсушиватель воздуха, основной задачей которого является подготавливать воздух непосредственно для пневмосистемы, убирая из него излишние молекулы влаги, испарения от воды, а также других вредоносных примесей, таких как масляные отложения и прочее.

Стоит также сказать, что подавляющее большинство современных осушителей объединяют в себе помимо основных функций, еще и регенерирующую, а это значит, что в их комплектующие также входит и ресивер.

- Тормозная система может быть снабжена еще одним интересным агрегатом, однако он задействуется далеко не везде, и имеет место быть в основном в серьезных комплектациях, называется он предохранителем от замерзаний. Принцип его работы и назначение очень просты, в холодное время года, данный девайс помешивает в баллоны со сжатым воздухом специальный химический состав. Таким образом, конденсат, который в любом случае будет присутствовать на деталях системы, не будет замерзать и создавать дополнительные проблемы.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Неисправности данной системы и их причины

После того, как был рассмотрен принцип работы пневматической тормозной системы, а также ее основные комплектующие, самое время сказать о возможных неисправностях, а их к сожалению может быть далеко не мало. Также стоит сказать, что большинство поломок не будут отличаться от неисправностей других типов систем, так что некоторые из них обойдем стороной.

- Нет реакции тормозов при нажатии тормозной педали. Такое неприятное явление возникает, если тормозная система не снабжается воздухом из баллонов или он там отсутствует совсем. В этом случае необходимо срочно провести диагностику компрессора и устранить проблему в кратчайшие сроки.

- Слишком большой тормозной путь. Тут все несколько проще, необходимо просто обратиться за помощью на СТО, где вам должны отрегулировать педаль тормоза, так как причина, скорее всего, в ее разболтанности.

- Тормоза действуют рассинхронизировано. В этом случае проблема кроется в разбеге зазоров на тормозных накладках. Лечение тоже довольно простое, приехать на СТО и проверить, чтобы тормозная система в этом месте была тщательно отрегулирована.

Естественно, это самый малый список всех возможных неисправностей, но они встречаются чаще всего. В любом случае, если вы заметили, что с вашей тормозной системой что-то не в порядке, следует незамедлительно обратиться за помощью.

Правда о железнодорожных тормозах: часть 1

Кинетическая энергия «Сапсана» на максимальной скорости — свыше 1500 мегаджоулей. Для полной остановки вся она должна быть рассеяна на тормозных устройствах

Было дело, просили меня поподробнее раскрыть эту тему именно здесь, на Хабре. Здесь публикуется довольно много обзорных статей на железнодорожную тематику, однако данная тема еще не освещалась подробно. Думаю, что было бы довольно интересно написать об этом статью, а возможно и не одну. Поэтому прошу под кат тех, кому интересно как устроены тормозные системы железнодорожного транспорта, и по каким причинам они устроены именно так. Задача управления любым транспортом включает в себя регулирование скорости его движения. Железнодорожный транспорт не является исключением, более того, его конструктивные особенности вносят в этот процесс существенные нюансы. Поезд состоит из большого количества сцепленных между собой экипажей, и получившаяся система имеет значительную длину и массу при весьма приличной скорости движения.

По определению, тормоза — комплекс устройств, предназначенных для создания искусственных, регулируемых сил сопротивления, используемых для управляемого снижения скорости движения транспортного средства.

Самый очевидный, лежащий на поверхности, способ создания тормозного усилия — использование силы трения. С самого начала и до сегодняшнего дня используется колодочный фрикционный тормоз. Специальные устройства — тормозные колодки, изготовленные из материала с высоким коэффициентом трения, механически прижимаются к поверхности катания колеса (либо к специальным дискам, установленным на оси колесной пары). Между колодками и колесом возникает сила трения, создающая тормозной момент.

Регулирование тормозного усилия выполняется за счет изменения силы прижатия колодок к колесу — тормозного нажатия

. Вопрос только в том, какой привод используется для прижатия колодок, и, история тормозов, отчасти, есть история развития этого привода.

Первые железнодорожные тормоза были механическими и приводились в действие вручную, отдельно на каждом вагоне специальным людьми — тормозильщиками или кондукторами. Кондукторы находились на так называемых тормозных площадках, которыми был оборудован каждый вагон, и приводили в действие тормоза по сигналу машиниста локомотива. Обмен сигналами между машинистом и кондукторами осуществлялся с помощью специальной сигнальной веревки, протянутой вдоль всего поезда, приводившей в действие специальный свисток.

Старинный двухосный грузовой вагон с тормозной площадкой. Виден вороток ручного тормоза

Сам по себе тормоз с механическим приводом обладает малой мощностью. Величина тормозного нажатия зависела от силы и сноровки кондуктора. К тому же в работу такой тормозной системы вмешивался человеческий фактор — кондукторы не всегда верно выполняли свои обязанности. О высокой эффективности таких тормозов, а так же об увеличении скорости движения поездов, оборудованных ими говорить не приходилось.

Дальнейшее развитие тормозов требовало, во-первых, увеличения тормозного нажатия, и во-вторых — обеспечения возможности дистанционного управления им на всех вагонах с рабочего места машиниста.

Гидравлический привод, применяемый в автомобильных тормозах, получил широкое распространение за счет того, что обеспечивает высокое нажатие при компактности исполнительных устройств. Однако, при применении такой системы в поезде проявятся её основной недостаток: необходимость в специальном рабочем теле — тормозной жидкости, утечка которой недопустима. Большая протяженность тормозных гидравлических линий в поезде, вместе с высокими требованиями к их герметичности делают невозможным и нерациональным создание гидравлического железнодорожного тормоза.

Другое дело пневматический привод. Использование воздуха высокого давления позволяет получить высокие тормозные нажатия при приемлемых габаритах исполнительных устройств — тормозных цилиндров. Нет недостатка в рабочем теле — воздух вокруг нас, и даже если возникает утечка рабочего тела из тормозной системы (а она непременно возникает) её относительно легко можно восполнить.

Простейшей системой тормоза, использующего энергию сжатого воздуха является прямодействующий неавтоматический тормоз

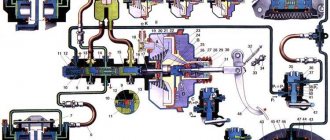

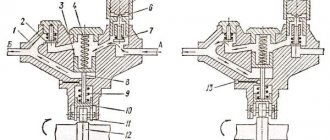

Схема прямодействующего неавтоматического тормоза: 1 — компрессор; 2 — главный резервуар; 3 — питательная магистраль; 4 — поездной кран машиниста; 5 — тормозная магистраль; 6 — тормозной цилиндр; 7 — отпускная пружина; 8, 9 — механическая тормозная передача; 10 — тормозная колодка.

Для работы такого тормоза необходим запас сжатого воздуха, хранимый на локомотиве в специальном резервуаре, называемом главным резервуаром

(2). Нагнетание воздуха в главный резервуар и поддержание в нем постоянного давления выполняется

компрессором

(1), приводимым в действие от энергетической установки локомотива. Подачу сжатого воздуха к приборам управления тормозами выполняют по специальному трубопроводу, называемому

питательной (ПМ)

или

напорной

магистралью (3).

Управление тормозами вагонов и подача в них сжатого воздуха производится посредством длинного трубопровода, идущего через весь поезд и называемого тормозной магистралью (ТМ)

(5). При подаче сжатого воздуха по ТМ он наполняет

тормозные цилиндры (ТЦ)

(6) подключенные непосредственно к ТМ. Сжатый воздух давит на поршень, прижимая тормозные колодки 10 к колесам, как на локомотиве, так и на вагонах. Происходит торможение.

Для прекращения торможения, то есть отпуска

тормозов, необходимо выпустить воздух из тормозной магистрали в атмосферу, что приведет к возврату тормозных механизмов в исходное положение за счет усилия отпускных пружин, установленных в ТЦ.

Для торможения необходимо соединить тормозную магистраль (ТМ) с питательной (ПМ). Для отпуска — соединить тормозную магистраль с атмосферой. Эти функции выполняет специальный прибор — поездной кран машиниста

(4) — при торможении он соединяет ПМ и ТМ, при отпуске — разобщает эти трубопроводы, одновременно выпуская воздух из ТМ в атмосферу.

В такой системе существует и третье, промежуточное положение крана машиниста — перекрыша

когда ПМ и ТМ разобщены, но и выпуск воздуха из ТМ в атмосферу не происходит — кран машиниста полностью изолирует её. Набранное в ТМ и ТЦ давление сохраняется и время его поддержания на установленном уровне определяется величиной утечек воздуха через различные неплотности, а так же термической стойкостью тормозных колодок, нагревающихся при трении о бандажи колес. Постановка в перекрышу как при торможении так и при отпуске позволяет регулировать тормозное усилие ступенями. Такой тормоз обеспечивает как ступенчатое торможение, так и ступенчатый отпуск.

При всей простоте такой системы тормоза у неё имеется фатальный недостаток — при расцеплении поезда происходит разрыв тормозной магистрали, воздух из неё выходит и поезд остается без тормозов. Именно по этой причине такой тормоз не может быть применен на железнодорожном транспорте, слишком велика цена его отказа. Даже без разрыва поезда, при наличии крупной утечки воздуха эффективность тормоза будет снижена.

Исходя из вышесказанного возникает требование, чтобы торможение поезда инициировалось не возрастанием, а понижением давления в ТМ. Но как тогда наполнить тормозные цилиндры? Это дает второе требование — на каждой подвижной единице в поезде должен хранится запас сжатого воздуха, которые необходимо оперативно пополнять после каждого торможения.

К похожим выводам пришла инженерная мысль конца XIX века, что выразилось в создании Джорджем Вестингаузом в 1872 году первого автоматического железнодорожного тормоза.

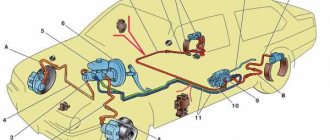

Устройство тормоза Вестингауза: 1 — компрессор; 2 — главный резервуар; 3 — питательная магистраль; 4 — поездной кран машиниста; 5 — тормозная магистраль; 6 — воздухораспределитель (тройной клапан) системы Вестингауза; 7 — тормозной цилиндр; 8 — запасный резервуар; 9 — стоп-кран.

На рисунке показано устройство этого тормоза (рисунок а — работа тормоза при отпуске; б — работа тормоза при торможении). Главным элементом тормоза Вестигауза стал тормозной воздухораспределитель

или, как его еще иногда называют,

тройной клапан

. Этот воздухораспределитель (6) имеет чувствительный орган — поршень, работающий на разности двух давлений — в в тормозной магистрали (ТМ) и запасном резервуаре (ЗР). Если давление в ТМ становится меньше чем в ЗР, то поршень смещается влево, открывая путь воздуху из ЗР в ТЦ. Если давление в ТМ становится больше давления в ЗР — поршень смещается вправо, сообщая ТЦ с атмосферой, и одновременно сообщая ТМ и ЗР, обеспечивая наполнение последнего сжатым воздухом из ТМ.

Таким образом, при снижении давления в ТМ по любой причине, будь то действия машиниста, чрезмерная утечка воздуха из ТМ или разрыв поезда — тормоза сработают. То есть такие тормоза обладают автоматичностью действия

. Это свойство тормоза позволило добавить еще одну возможность по управлению тормозами поезда, используемую на пассажирских поездах и поныне — экстренная остановка поезда пассажиром, путем сообщения тормозной магистрали с атмосферой через специальный клапан —

стоп-кран

(9).

Тем к то знаком с этой особенностью тормозной системы поезда смешно смотреть фильмы, где воры-ковбои лихо отцепляют от поезда вагон с золотом. Для того, чтобы подобное можно было осуществить, ковбои должны, перед отцепкой, перекрыть концевые краны на тормозной магистрали, разобщающие тормозную магистраль от соединительных рукавов между вагонами. Но они никогда этого не делают. С другой стороны, перекрытые концевые краны не раз послужили причиной страшных катастроф, связанных с отказом тормоза, как у нас (Каменск в 1987 году, Ерал-Симская в 2011), так и за рубежом.

Из-за того, что наполнение тормозных цилиндров происходит от вторичного источника сжатого воздуха (запасного резервуара), без возможности его постоянного пополнения, такой тормоз называется непрямодействующим

. Зарядка ЗР сжатым воздухом происходит только при отпуске тормоза, что приводит к тому, что при частых торможениях с последующим отпуском, при недостаточной выдержке времени после отпуска, ЗР не успеют зарядится до нужного давления. Это может привести к полному истощению тормоза и потере управления тормозами поезда.

Пневматический тормоз обладает и другим недостатком, связанным с тем, что падение давления в тормозной магистрали, как и любое возмущение, в воздушной среде распространяется с большой, но все же конечной скоростью — не более 340 м/с. Почему не более? Потому, что скорость звука — это идеальный вариант. Но в пневмосистеме поезда существует ряд препятствий, снижающих скорость распространения скачка снижения давления, связанных с сопротивлением течению воздуха. Поэтому, если не принимать специальных мер, скорость снижения давления в ТМ будет тем ниже, чем дальше от локомотива находится вагон. В случае с тормозом Вестингауза скорость так называемой тормозной волны

не превышает 180 — 200 м/с.

Тем не менее, появление пневматического тормоза позволило повысить как мощность тормозов, так и оперативность управления ими непосредственно с рабочего места машиниста Это послужило мощным толчком к развитию железнодорожного транспорта, повышению скорости движения и веса поездов, и как следствие, колоссальному увеличению грузооборота на железной дороге, росту протяженности железнодорожных линий во всем мире.

Джордж Вестингауз был не только изобретателем, но и предприимчивым дельцом. Свое изобретение он запатентовал еще 1869 году, что позволило ему развернуть массовое производство тормозного оборудования. Довольно быстро тормоз Вестингауза получил широкое распространение в США, Западной Европе и в Российской Империи.

В России тормоз Вестингауза безраздельно царил до Октябрьской революции, да и довольно долгое время после нее. построила в Петербурге свой тормозной завод, а так же умело вытеснила с российского рынка конкурентов. Однако, тормоз Вестингауза обладал рядом принципиальных недостатков.

Во-первых, этот тормоз обеспечивал только два режима работы: торможение

до полного наполнения тормозных цилиндров, и

отпуск

— опорожнение тормозных цилиндров. Создать промежуточную величину тормозного нажатия с его длительным поддержанием было невозможно, то есть в тормозе Вестингауза отсутствовал режим

перекрыши

. Это не позволяло реализовать точное управление скоростью поезда.

Во-вторых, тормоз Вестингауза плохо работал в длинных поездах, и если в пассажирском движении с этим можно было как-то мириться, то в грузовом возникали проблемы. Помните о тормозной волне? Так вот, тормоз Вестингауза не обладал средствами увеличения её скорости, и в длинном поезде снижение давления в ТМ на последнем вагоне могло начаться слишком поздно, да и темпом, существенно ниже, чем в голове поезда, что создавало дикую неравномерность срабатывания тормозных приборов по составу.

Надо сказать, что вся деятельность , как в России того времени, так и во всем мире насквозь пропитана капиталистическим душком патентных войн и недобросовестной конкуренции. Это и обеспечило столь несовершенной системе столь долгую жизнь, по крайней мере в тот исторический период.

При всем при этом следует признать — тормоз Вестингауза заложил основы тормозной науки и принцип его действия остался неизменным в современных тормозах подвижного состава.

Практически сразу после появления тормоза Вестингауза и осознания его недостатков возникли попытки совершенствования этой системы, либо создания другой, принципиально новой. Наша страна не являлась исключением. На начало XX века Россия обладала развитой сетью железных дорог, игравших значительную роль в обеспечении экономического развития и обороноспособности страны. Повышение эффективности транспорта связано с увеличением скорости его движения и массы единовременно перевозимого груза, а значит остро поднимались вопросы совершенствования тормозных систем.

Существенным толчком к развитию тормозной науки в РСФСР а позже СССР послужило снижение влияние крупного западного капитала, в частности , на развитие отечественной железнодорожной отрасли после октября 1917 года.

Ф.П. Казанцев (слева) и И.К. Матросов (справа) — создатели отечественного железнодорожного тормоза

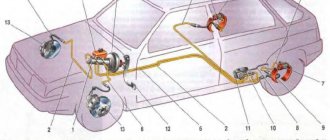

Первой ласточкой, первым серьезным достижением молодой отечественной тормозной науки, стали разработки инженера Флорентия Пименовича Казанцева. В 1921 году Казанцев предложил систему прямодействующего автоматического тормоза

. Приведенная ниже схема описывает все основные идеи, привнесенные не только Казанцевым, и её задача — объяснить основные принципы работы усовершенствованного автоматического тормоза

Прямодействующий автоматический тормоз: 1 — компрессор; 2 — главный резервуар; 3 — питательная магистраль; 4 — поездной кран машиниста; 5 — устройство питания утечек тормозной магистрали; 6 — тормозная магистраль; 7 — соединительные тормозные рукава; 8 — концевой кран; 9 — стоп-кран; 10 — обратный клапан; 11 — запасный резервуар; 12 — воздухораспределитель; 13 — тормозной цилиндр; 14 — тормозная рычажная передача.

Итак, первой основной идеей является то, что управление давлением в ТМ осуществляется опосредованно — через снижение/повышение давления в специальном резервуаре, называемом уравнительным резервуаром

(УР). Он показан на рисунке справа от крана машиниста (4) и сверху от устройства питания утечек из ТМ (5). Плотность этого резервуара обеспечить технически гораздо легче чем плотность тормозной магистрали — трубы длиной достигающей километровых порядков и идущей через весь поезд. Относительная стабильность давления в УР позволяет поддерживать давление в ТМ, используя давление в УР как задающее. И правда, поршень в устройстве (5) при снижении давления в ТМ опускается вниз, открывая клапан, наполняющий ТМ из питательной магистрали, тем самым поддерживая в ТМ давление, равное давлению в УР. Этой идее предстоял ещё длинный путь развития, но теперь давление в ТМ не зависело от наличия внешних утечек из неё (до известных пределов). Устройство 5 перекочевало в кран машиниста и остается в нем, в модифицированном виде, и по сей день.

Другой важной идеей, лежащей в основе конструкции данного типа тормоза, является питание ЗР от ТМ через обратный клапан 10. При превышении давления в ТМ над давлением в ЗР этот клапан открывается, наполняя ЗР из ТМ. Таким образом происходит непрерывное пополнение утечек из запасного резервуара и обеспечивается неистощимость тормоза.

Третьей важной идеей, предложенной Казанцевым, является конструкция воздухораспределителя, который работает на разности не двух давлений, а трех — давления в тормозной магистрали, давления в тормозном цилиндре, и давления в специальной рабочей камере (РК), которая при отпуске питается давлением от тормозной магистрали, вместе с запасным резервуаром. В режиме торможения РК разобщается с запасным резервуаром и тормозной магистралью, сохраняя величину изначального зарядного давления. Это свойство широко используется в тормозах подвижного состава как для обеспечения ступенчатого отпуска, так и для управления равномерностью наполнения ТЦ вдоль поезда в грузовых составах, ибо рабочая камера служит эталоном изначального зарядного давления. Исходя из его величины можно обеспечить и ступенчатый отпуск и организовать более раннее наполнение ТЦ в хвостовых вагонах. Подробное описание этих вещей оставлю для других статей по этой теме, пока лишь скажу, что работы Казанцева послужили стимулом для развития в нашей стране научной школы, приведшей к разработке оригинальных систем тормоза подвижного состава.

Другим советским изобретателем, кардинально повлиявшим на развитие отечественных тормозов подвижного состава стал Иван Константинович Матросов. Его идеи, принципиально не отличались от идей Казанцева, однако последовавшие позже эксплуатационные испытания систем тормозов Казанцева и Матросова (вкупе с другими системами тормоза) показали существенное превосходство второй системы в части эксплуатационных характеристик при применении, прежде всего, на грузовых поездах. Таким образом тормоз Матросова с воздухораспределителем усл. № 320 стал основой для дальнейшей разработки и проектирования тормозного оборудования железных дорог колеи 1520 миллиметров. Современный автоматический тормоз, используемый в России и странах СНГ, по праву может носить имя тормоза Матросова, так как впитал, на начальном этапе своего развития, идеи и конструкторские решения Ивана Константиновича.

А какое заключение? Работа над этой статьей убедила меня в том, что тема достойна цикла статей. В этой, пилотной статье, мы коснулись истории развития тормозов подвижного состава. В следующих уйдем в пикантные подробности, затронув не только отечественный тормоз, но и разработки коллег из Западной Европы, осветив устройство тормозов разных типов и рода службы подвижного состава. Так что, я надеюсь, тема будет интересной, и до новых встреч на хабре!

Спасибо за ваше внимание!

Продолжение следует…

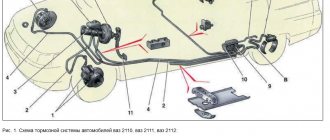

Принцип работы стояночного тормоза

Как и в рабочей системе, стояночный тормоз состоит из двух составляющих – привода и исполнительного механизма.

Зачастую в стояночном тормозе используется механический тип привода, который обладает простотой конструкции и надежность.

В качестве исполнительных механизмов обычно используются барабанные тормоза, для чего в их конструкцию добавлены специальные рычаги.

Весь привод состоит из храпового механизма, установленного в салоне связанного с тросом, тянущимся под автомобилем к тормозным механизмам, где он соединяется с рычагами.

Принцип работы очень прост: поднимая рычаг в салоне, водитель задействует храповой механизм, исключающий самовольное опускание ручника.

В результате этого действия, водитель тянет трос, а тот в свою очередь обеспечивает перемещение рычага, который разводит колодки, прижимая их к барабану.

Для растормаживания водитель нажимает клавишу на рычаге, тем самым выводя из зацепления собачку из храпового механизма. Это позволяет опустить рычаг и привести весь механизм в исходное положение.

Недостатком такого привода ручного тормоза является надобность в периодическом регулирования натяжения троса. Также трос со временем может перепреть, и его придется менять.

В современных системах ручного тормоза применяются электрические приводы. Причем некоторые из них даже используются в качестве исполнительного механизма дисковые тормоза.

Также такой тип стояночного тормоза может блокировать не колеса, а трансмиссию.

Суть такого типа привода сводится к тому, что в рабочие механизмы устанавливаются электродвигатели, которые и воздействуют на колодки.

Но такие приводы считаются конструктивно сложными, что значительно повышает вероятность их поломки. Поэтому они пока не получили широкого распространения.

Многие автопроизводители продолжают отдавать предпочтение простому и дешевому тросовому ручному тормозу.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.